Die Wichtigkeit der Wahl der Elektrode beim WIG-Schweißen darf nicht unterschätzt werden. Unter den verschiedenen Parametern, die beim orbitalen WIG-Schweißen zu beachten sind, sind drei Kriterien ausschlaggebend, um die richtige Entscheidung bezüglich der Elektrodenwahl zu treffen.

Kriterium 1: Die Materialauswahl

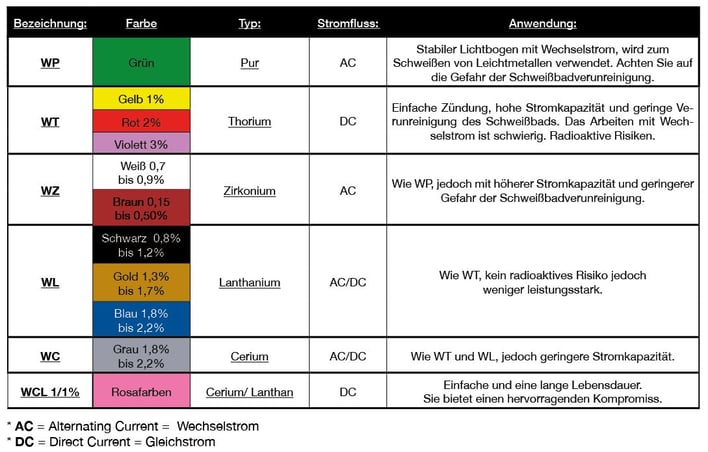

Es sind Elektroden aus verschiedenen Materialien auf dem Markt erhältlich:

Für welches Material man sich entscheidet hängt von der Art des Schweißstroms ab: Wechselstrom oder Gleichstrom. Wechselstrom (AC) wird hauptsächlich zum Schweißen von Aluminium verwendet. Die Polarität zwischen dem Rohr (die Masse) und der Elektrode wird abwechselnd umgekehrt, so dass die Elektronen zwischen dem Rohr und der Elektrode hin und her wandern. Dies hat den Effekt, dass die Aluminiumoxidschicht aufgebrochen wird, was einen Widerstand erzeugt und ein Verschmelzen verhindert.

Gleichstrom (DC) ist am weitesten verbreitet – alle unsere Schweißstromquellen sind damit ausgestattet. Die Polarität ist dabei vorgegeben. In der Regel ist das Rohr (die Masse) positiv und die Elektrode negativ geladen. Die Elektronen werden vom Rohr angezogen und bewegen sich von der Elektrode zum Rohr. Dieses Verfahren wird bei den meisten zu schweißenden Metallen eingesetzt.

Manche Geräte sind sowohl für Gleichstrom (DC) als auch für Wechselstrom (AC) ausgestattet und können damit beides bewältigen.

Das Material der Elektrode wird also anhand des verwendeten Schweißstroms ausgewählt.

Kriterium 2: Durchmesser, Länge, und Größe der Elektrode

Die Größe der Elektrode hängt im Wesentlichen von dem zum Schweißen verwendeten Gerät ab. Ein manueller Brenner wird eine Länge von 100 mm oder 200 mm haben, die im Laufe der Zeit gekürzt und angespitzt wird.

Hier finden Sie einige Elektrodengrößen passend zu unseren verschiedenen Maschinen:

Geschlossene (SATFX) und Microfit (SXMF) Schweißzangen: die Größe der Elektrode ist vom Durchmesser des zu schweißenden Rohres und der Art der gewählten Schweißzange abhängig.

Für Handbrenner (SATM), offene Schweißzangen (SATO) und Vorfertigungsmaschinen (SX): bei einem langem Diffusor sollte eine 50mm lange Eletrode und bei einem kurzen Diffusor eine 22mm lange Elektrode genutzt werden.

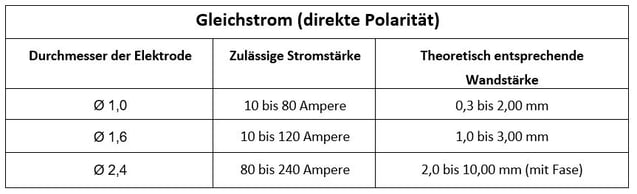

Der Durchmesser der Wolfram Eletrode hängt vom Schweißstrom ab.

Bis zu 100 Ampere können mit einem Durchmesser von 1,6 mm geschweißt werden: Bei allem darüber hinaus besteht die Gefahr, dass die Elektrodenspitze beschädigt wird, was Wolframeinschlüsse im Schmelzbad zur Folge hat und einen schwerwiegender Schweißfehler darstellt.

Ab 80 Ampere kann ein Durchmesser von 2,4 mm verwendet werden: Bei Stromstärken unter 80 Ampere ist der Lichtbogen nicht stabil, da er „zu viel Platz“ hat und nicht gebündelt wird.

Weitere, ausführlichere Informationen finden Sie in der DIN EN ISO 6848 Norm.

Standardmäßig reichen die Elektrodenlängen von 100 bis 200 mm (3,5 bis 6 Zoll) und die Durchmesser der Wolframelektroden von 0,25 bis 10 mm (0,01 bis 0,25 Zoll).

AXXAIR bietet vorgespitzte und vorgekürzte Elektroden mit einer Länge von 50 mm für offene Zangen und zwischen 15 und 59,5 mm für geschlossene Zangen. Zudem arbeiten wir mit drei verschiedenen Durchmessern: 1 mm für die geschlossene Microfit-Zange (SXMF), 1,6 mm und 2,4 mm für offene Zangen (SATO), geschlossene Zangen (SATF), Vorfertigungsmaschinen (SX), Handbrenner (SATM) und Rohr-in-Boden Schweißungen (SATP).

Elektrodendurchmesser/Maximalstromstärke

Beispiel für den zulässigen Spannungsbereich des jeweiligen Elektrodendurchmessers:

Die Auswahl einer Wolframelektrode hängt also sowohl vom Grundwerkstoff, der verwendeten Stromart als auch von der Schweißstromstärke ab.

Kriterium 3: Die Schweißgeometrie und die Oberflächenbeschaffenheit der Elektroden

Der Einkaufspreis ist oft beim Kauf von Wolfram-Elektroden ausschlaggebend. Dieser Parameter wird vernachlässigt, obwohl die Elektrode ein äußerst wichtiges Element bei der Nutzung des WIG-Orbitalschweißprozesses ist, um wiederholbare und hochqualitative Schweißungen zu erlangen.

- Elektroden, die in Achsrichtung geschliffen werden: Die Rillen müssen in Längsrichtung verlaufen, um einen beweglichen Lichtbogen und eine mögliche Ablösung von Wolframpartikeln zu vermeiden. Das Anspitzen wird idealerweise parallel zur Längsachse der Elektrode durchgeführt und muss zudem eine gute Oberflächenbeschaffenheit mit einer maximalen Rauheit (RA) von 0,8 ermöglichen.

- Mit gereinigten Elektroden lassen sich Verunreinigungen der Oberfläche vermeiden. Nach DIN EN ISO 6848: „Die Oberfläche von Elektroden muss frei von Verunreinigungen, unerwünschten Beschichtungen, Einschlüssen von Fremdkörpern, Absplitterungen, Rissen, Abplatzungen und anderen Defekten sein. Der Elektrodenkörper muss frei von Fremdkörpereinschlüssen oder anderen Defekten sein, die den Gebrauch der Elektrode beeinträchtigen“. Wenn die Elektrode oxidiert (dunkel oder bläulich verfärbt) ist, ist eine fehlerfreie Schweißung nicht mehr gewährleistet. Sie gilt dann als verschmutzt und kann in diesem Fall das Schmelzbad verunreinigen. Verunreinigungen treten z. B. auf, wenn eine Schweißung ohne Gas oder mit verunreinigtem Gas begonnen wird, wenn ein Vorsprung aus der Schmelzzone festklebt oder wenn er das Werkstück beim Schweißen berührt hat. Es bleibt dann nichts anderes übrig, als die Elektrode zu wechseln – ein nachträgliches Anspitzen wäre sinnlos.

> Elektrodentypen zum WIG-Orbitalschweißen

Diese Grundvoraussetzungen führen zu einer besseren elektrischen Leitfähigkeit zwischen der Elektrode und dem Elektrodenhalter und somit eine bessere Überleitung zum elektrischen Lichtbogen.

Um mehr über die Elektroden beim WIG-Orbitalschweißen zu erfahren rate ich Ihnen zum Herunterladen dieses Handbuchs!