Die automatisierten Schweißverfahren haben sich in den letzten Jahrzehnten bedeutend weiterentwickelt. Die Ausrüstungen sind heute sehr leistungsstark, präzise, anpassungsfähig und in der Lage, auch während des Schweißprozesses Änderungen zu ermöglichen.

Manche Schweißverfahren erlauben sogar eine Interpretation der gefilmten Bildern in Echtzeit.

Leider stellen wir häufig fest, dass die Schweißnahtvorbereitung der Rohre oft vernachlässigt wird. Selbst die leistungsstärkste Anlage kann eine mangelhafte Vorbereitung nicht ausgleichen. Die endgültige Schweißung ist minderwertig, wenn alle vorherigen Schritte nicht genau befolgt wurden.

Hier finden Sie einige Basisregeln, die beachtet werden müssen, um ein bestmögliches Schweißergebnis erhalten zu können.

#1 Die Wahl der Werkstücke

Nehmen wir zunächst die Auswahl der Rohre, Pipes sowie der Zubehörteile wie Winkelstücke, Fittinge, T-Stücke usw.

Es gibt verschiedene Produktklassifizierungen für Rohre und Zubehör in Hinblick auf die geometrischen und metallurgischen Eigenschaften.

Die Einhaltung der Anforderungen und Charakteristiken sind natürlich ein wichtiger Kostenfaktor. Sehr hochwertige und teure Werkstücke werden nur für Anwendungen eingesetzt, die einen hohen Mehrwert besitzen, wie zum Beispiel in der Halbleiterfertigung oder der Pharmaindustrie.

Andere Normen wie DIN, ISO, SMS sind weniger anspruchsvoll und können höhere Toleranzwerte aufzeigen, die in der Fertigung berücksichtigt werden müssen.

Häufig bestellen Einkäufer in der Industrie die benötigten Teile indem sie den Einkaufspreis als Hauptentscheidung Faktor betrachten. Es ist schwierig, in der gesamten Wertschöpfungskette auch den Einkaufswert zu integrieren, der den einfachen Aspekt des Preises weit überschreitet.

Wenn man den gesamten Prozess betrachtet, so müssen auch komplexere Teile gekauft werden.

Mit diesen qualitativ hochwertigeren Stücken kann die Produktion einfacher und schneller arbeiten und Mängel werden seltener auftreten, da sich die Wiederholgenauigkeit verbessert.

Der Betrag, der ursprünglich beim Einkauf “verloren geht” wird schnell auf der anderen Seite durch die Produktivitätssteigerung ausgeglichen. Diese Rechnung ist anfangs nicht einfach nachvollziehbar aber am Ende der Wertschöpfungskette macht sie sich bemerkbar. Diese Fragestellung wird heute, in immer strenger genormten Industriebranchen immer aktueller.

Wozu sollte man eine sehr leistungsstarke Anlage kaufen, wenn die zu schweißenden Teile nur minderwertig sind?

#2 Vorbereitung der zu schweißenden Rohrenden

Nach der Auswahl der zu schweißenden Werkstücke müssen diese für die Schweißung vorbereitet werden.

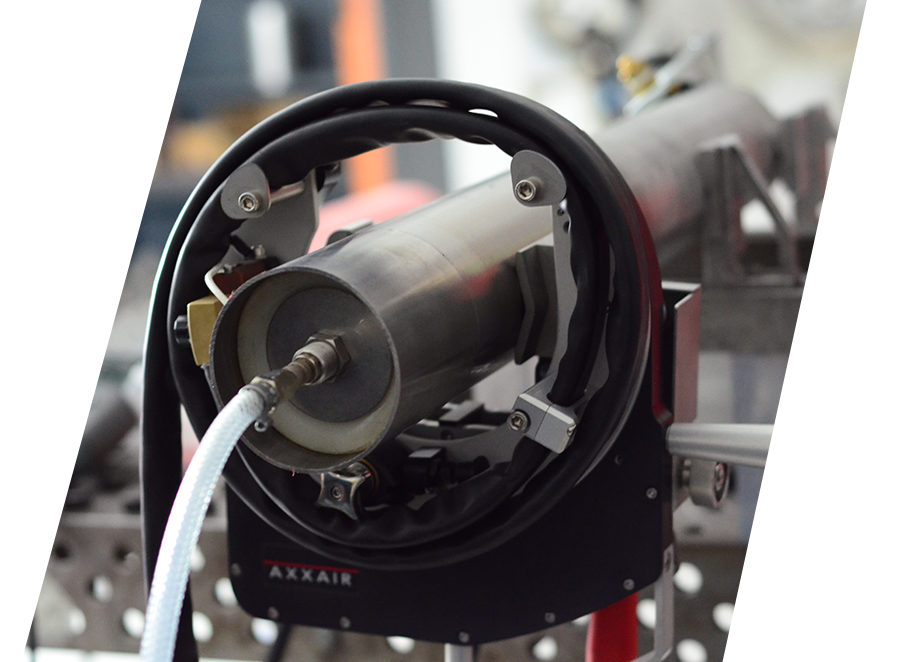

Hierzu können wir feststellen, dass intelligente Maschinen zur Schweißnahtvorbereitung auf dem Markt zu finden sind:orbitale Rohrsägen, Anplan-und Anfasausrüstungen.

Hier gibt es selbstverständlich Nuancen, besonders wenn wir über Wandstärken und große Durchmesser sprechen. Es gibt mehrere Geräte, die Rohre und sogenannte Pipes, den Anforderungen entsprechend behandeln. Manche erlauben es sogar, geometrische Toleranzmängel, zum Beispiel mit Konturüberwachung und Flächenverjüngung, zu beheben.

#3 Zubehörteile

Die am häufigsten benutzten Zubehörteile oder Accessoires sind Winkelstücke und T-Stücke. Wir begrenzen uns auf diese beiden Teile, um unsere Theorie zu untermauern.

Die Herstellungsmethoden von diesen Winkel- oder T-Stücken weisen heute Mängel wie die Unrundheit sowie unterschiedliche Wandstärken auf.

Diese Mängel müssen mit den Fehltoleranzen der Rohre in Einklang gebracht werden, und anschließend bestmöglichst verschweißt werden.

Je kleiner die Mängel, desto einfacher wird das Positionieren und Heften bei der Vorbereitung zum Schweißen. Leider müssen wir feststellen, dass oft viele kostenreduzierende Maßnahmen getroffen werden und dass die Schweißnahtvorbereitung darunter leidet!

#4 Fase und Vorbereitung von dickwandigen Rohren

Nehmen wir zum Beispiel Zubehörteile mit einer Wandstärke von mehr als 4mm, die eine besondere Vorbereitung (Fase) benötigen

- V-Fase: 95% der von einer Fase betroffenen Werkstücke haben eine V-Fase mit Steg. Dies bedeutet, dass in einem automatisierten Prozess die Schweißungen mit einer V-J Fase gemeistert werden müssen. Der Buchstabe J ist die Bezeichnung für eine Tulpenfase auf einem dickwandigen Rohr, unumgänglich im Falle einer orbitalen Schweißung. Es ist nicht einfach, eine V-J-Fase zu beherrschen, da die Vorbereitungsmaßnahmen nicht einfach durchzuführen sind. Nur wenige Firmen bewältigen diese Art des Schweißens, da der Schweißer über eine langjährige und ausgiebige Erfahrung verfügen muss. Die Nachfrage dieser Schweißungen steigt stetig.

- J-Fase: Es gibt einen österreichischen Hersteller, der Winkelstücke mit einer J-Fase anbietet. Dies bringt einen großen Vorteil mit sich, da eine J-J-Fasenschweißung bedeutend einfacher ist und damit die Ausschussrate verringert! Aber die Einkaufspreise sind um etwa 20 – 40 % höher als die traditionellen Winkelstücke mit V-Fase.

Dies ist der hauptsächliche Grund, warum die meisten Firmen das Problem der Schweißnahtvorbereitung umgehen, der Einkaufspreis ist nach wie vor in vielen Branchen ausschlaggebend und der komplette Prozess wird leider zu selten als Gesamtpaket betrachtet.

Der Mehrpreis beim Einkauf dieser Teile wird rasch durch eine bedeutend bessere Produktivität ausgeglichen und die Ausschussrate wird verringert. Die Kosten des Qualitätsmangels wird somit mehr als niedrig gehalten.