L’usage d’un chanfrein repose sur la nécessité de réduire, d’amincir l’épaisseur d’un tube supérieure à 3 millimètres pour bien le définir en vue d’un assemblage.

Quelles sont les diverses manières de chanfreiner ?

Afin de respecter le procédé TIG, pour un tube d’une épaisseur supérieure à 3 millimètres, aucune soudure orbitale n’est directement possible. Le système TIG nécessite en effet trop de puissance pour pouvoir procéder à une fusion de métal sans chanfrein. Il convient par ailleurs d’être très attentif aux normes européennes en vigueur, concernant les tubes livrés. Certains peuvent en effet avoir des normalisations particulières tant en diamètre qu’en épaisseur. Tout est fonction de la matière du tube et de la norme “pouce” ou “millimètre”...

Il existe d’autres procédés mécaniques de chanfrein qu’il convient de passer en revue :

- le tour d’usinage

- la lime

- la meuleuse

- la flamme

- le jet d’eau

- le laser

Quels sont les avantages et inconvénients de ces divers procédés?

Tous ces systèmes de chanfrein réduisent la matière. Ces divers procédés (tour d’usinage, lime, meuleuse, flamme, jet d’eau, laser) altèrent la qualité du tube, provoquent des risques pour les opérateurs et leur environnement et consomment un laps de temps important. En fonction de la taille du tube et de sa longueur, un espace de travail souvent imposant est nécessaire comme pour le “tour” par exemple. En effet, la pièce tourne sur elle-même pendant que l’outil enlève de la matière. Cela nécessite de l’outillage et un mécanicien très expérimenté en plus d’un espace adapté.

- La meuleuse fait usage d’un disque abrasif tournant rapidement (1800 tours) qui chauffe la matière, la dénature, modifie la composition chimique et créée de la poussière et donc une pollution atmosphérique.

- La lime, quant à elle, provoque un frottement de façonnage tout autant abrasif et polluant. Il devient alors bien difficile ensuite de poursuivre avec une soudure des matériaux altérés.

Parmi les autres procédés potentiellement à risques pour les opérateurs, se retrouvent l’usage de la flamme pour faire fondre la partie de l’épaisseur à retirer. Le risque encouru s’explique par l’usage même de la flamme au gaz.

- La flamme est très souvent utilisée pour des épaisseurs supérieures à 20, 60, 120 millimètres. De la même façon, la découpe d’un chanfrein au laser s’avère assez fastidieuse car elle fait appel à une machinerie imposante. Des protections particulières sont par ailleurs nécessaires pour protéger les opérateurs qui s’activent tout autour.

- Autre solution : le jet d’eau. Le jet se concentre en un filet puissant qui découpe la matière. La mise en oeuvre elle aussi fastidieuse se révèle souvent compliquée pour certains types d’industries. Ce procédé peut tout aussi bien être utilisé pour la découpe de tôles, idéal pour divers pliages ou pour lui imprimer une certaine forme.

Quelle technique de chanfrein choisir selon le diamètre du tube?

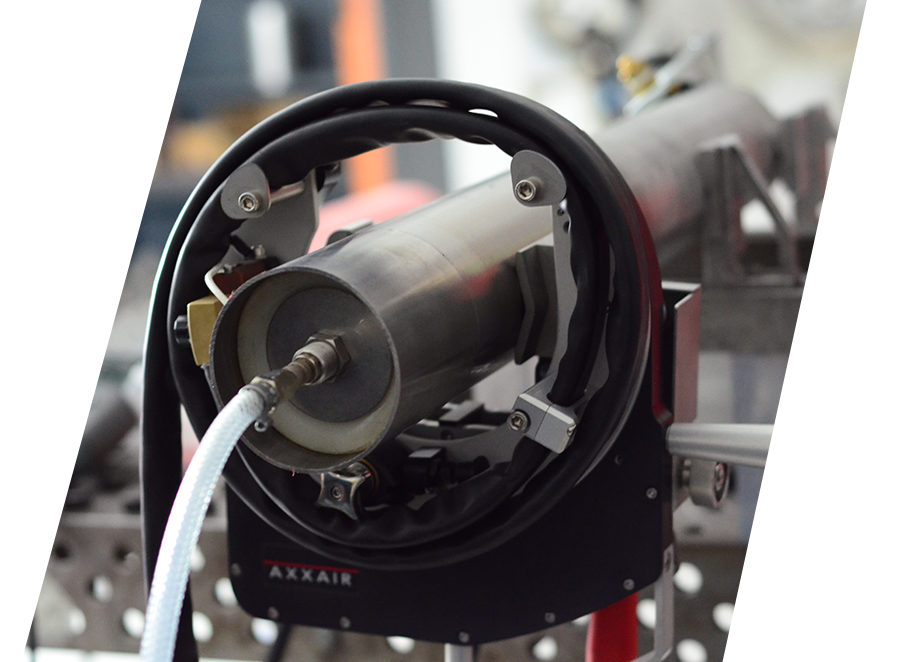

Parmi tous les procédés de chanfreins, celui qui répond à des notions de facilité d’usage pour un opérateur, à une grande rapidité (un gain de temps) et à une simplicité de mise en oeuvre au sein d’une usine, est incontestablement le chanfrein orbital.

Qu’il s’agisse d’une phase d’installation ou celle d’entretien des tubes, le chanfrein orbital récolte les meilleurs arguments.

Alors selon le diamètre du tube, le procédé du chanfrein orbital s’avère idéal dans toutes les situations même dans des lieux très exigus.

Le chanfrein orbital s'inscrit dans le global process, de la coupe orbitale à la soudure orbitale : pour en savoir plus n'hésitez pas à télécharger notre guide !