Le monde des échangeurs de chaleur tubulaires est très varié. Il commence par de petits échangeurs inox de quelques dizaines de tubes pour l’agroalimentaire jusqu’à de gros échangeurs comme les générateurs de vapeur dans le nucléaire, qui peut compter plus 10 000 tubes par plaques.

Qu’est-ce qu’un échangeur tubulaire ? Quels sont ses avantages et inconvénients ?

Pour quels types d’application est-il utilisé ?

Nous répondons à toutes ces questions dans cet article !

Le principe de l’échangeur tubulaire

Un échangeur tubulaire est un type d’échangeur de chaleur à tubes et à calandre. C’est un appareil fortement répandu dans l’industrie dont l’objectif principal est la récupération de chaleur sur gaz ou sur liquide.

Le principe de l’échangeur de chaleur tubulaire repose sur un faisceau de tubes qui est disposé verticalement ou bien encore horizontalement à l’intérieur d’une enveloppe que l’on nomme la calandre.

Un échangeur tubulaire fonctionne grâce à un échange de chaleur entre deux fluides. D’une part le fluide dit « chauffant » et d’autre part le fluide dit « chauffé ».

Les fluides peuvent être de diverses natures et l’échangeur tubulaire peut permettre un échange : Gaz/gaz, liquide/ liquide, liquide/ gaz … etc.

Il existe sur le marché différentes catégories d’échangeurs tubulaires en fonction de l’application recherchée par l’utilisateur :

- Le condenseur : dans cette configuration, le but de l’échangeur va être de permettre la transformation d’un gaz en liquide. L’échangeur va donc, comme son nom l’indique, avoir pour rôle de condenser de la vapeur sur une surface froide. Le condenseur est donc un système frigorifique qui va permettre un échange de chaleur entre un fluide réfrigérant et un milieu extérieur, assurant le changement d’état du fluide à pression constante puis sa désurchauffe ainsi que son sous-refroidissement. De cette manière, le fluide sort du condenseur à l’état liquide et non plus gazeux.

- Le refroidisseur : cette fois, le rôle de l’échangeur est de refroidir un liquide.

- Le bouilleur : c’est un procédé notamment utilisé dans les unités de distillation car l’objectif principal est d’effectuer une vaporisation partielle des fonds de colonnes de distillation. On vaporise un mélange de liquides ou bien un mélange de liquides et de solides. Ce procédé est également utilisé pour le chauffage.

- Le réchauffeur : capable de fonctionner dans des conditions extrêmes, le refroidisseur dans les industries a pour but de réchauffer un volume de liquide ou des gaz.

- L’évaporateur : son but est de concentrer une solution grâce à un apport d’énergie pour réaliser un changement d’état de la phase liquide à la phase gazeuse.

- Le cristalliseur : dans cette dernière configuration l’échangeur va permettre d’isoler un produit pour pouvoir le récupérer sous une forme solide.

Le dimensionnement d’un échangeur tubulaire

La première phase du processus de dimensionnement de l’appareil est celle du choix de la technologie la plus adaptée en fonction du client. En effet, on prend ainsi en compte le rôle que jouera l’échangeur au sein de l’industrie, la place qu’il prendra, le type de fluides, les pressions ou encore les températures.

Une fois que cela est défini, il faut ensuite déterminer la puissance thermique de l’échangeur tubulaire et calculer la surface d’échange thermique nécessaire.

Par la suite il est primordial de mesurer la perte de charge admissible, c’est-à-dire, la perte d’énergie que subit un fluide en mouvement.

Une fois que les plans de construction sont prêts, l’échangeur de chaleur tubulaire est envoyé en fabrication.

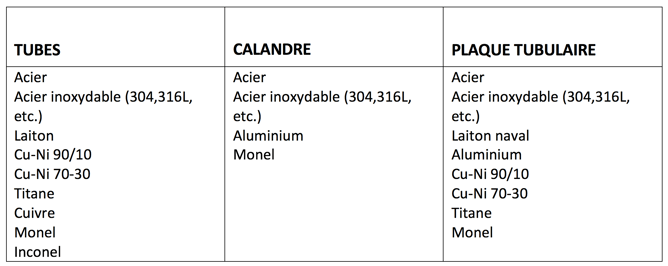

Les échangeurs tubulaires sont notamment fabriqués en acier inoxydable, Duplex, Uranus, alliage nickel ou en Incoloy.

Avantages et inconvénients de l’échangeur tubulaire

Tout d’abord, le tubulaire est un échangeur extrêmement robuste et fiable. C’est un équipement industriel en inox qui est apte à résister à de fortes pressions mais aussi à des températures extrêmes. Cet échangeur est opérationnel avec des fluides de différentes natures et s’adapte ainsi à différentes applications.

Bien que le tubulaire présente de nombreux avantages, il est cependant un équipement encombrant, il est donc primordial de penser à la place que ce dernier occupera au sein de l’industrie. En effet, les échangeurs tubulaires sont des équipements qui peuvent mesurer plusieurs dizaines de mètres de long.

De plus, le risque de dépôt au sein de l’échangeur tubulaire est à prendre en compte, tout comme le fait que son inspection ne soit pas aisée car le plus souvent il est doté de grands tubes qu’il faut intégralement sortir de l’appareil pour pouvoir les nettoyer.

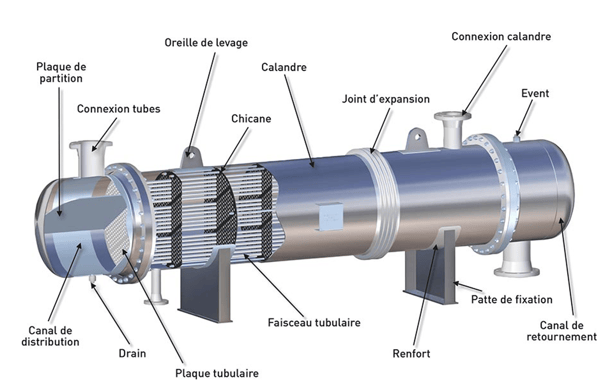

Un peu de vocabulaire :

Source du schéma : thermofin.com

Nous nous intéresserons ici particulièrement à la liaison entre le faisceau tubulaire donc chaque tube avec la plaque tubulaire. Cette liaison peut être de différents types.

Souvent, ils sont uniquement dudgeonnée, c’est-à-dire qu’une machine vient assurer par déformation-roulage le tube sur le trou dans la plaque. Dans certains cas qui nécessitent une résistance à de fortes contraintes, les tubes seront soudés en bout sur la plaque puis dudgeonnés.

Nous nous intéressons tout particulièrement à cette liaison avec soudure.

Un grand choix de matériaux :

Aussi, nous allons principalement aborder les échangeurs tubulaires inox, Titane ou autres alliages car pour les échangeurs en acier, le procédé de soudage TIG n’est pas toujours le plus adapté.

Les domaines d’application de l’échangeur tubulaire

Les échangeurs dits « tubulaires » sont des équipements adaptés à tous les secteurs industriels tels que : la chimie, la pétrochimie, la pharmacie, l’agroalimentaire, la sucrerie, la distillerie ou encore l’énergie.

Vous l’aurez compris, le monde des échangeurs de chaleur tubulaires englobe une grande variété. Il est donc essentiel de bien le choisir en fonction de l’application demandée et de la technologie la mieux adaptée à l’utilisateur.