Das Schutzgas ist – nach der Elektrode – das zweitwichtigste Element, damit die Orbitalschweißung ordnungsgemäß ablaufen kann. Heutzutage gibt es auf dem Markt eine große Anzahl von Schutzgasen, die zum WIG-Schweißen eingesetzt werden können.

Chemische Reaktivität

Generell ordnet man die Schutzgase in drei verschiedenen Kategorien ein, je nach der chemischen Reaktivität. Dank dieser Klassifizierung kann man je nach den Eigenschaften der zu schweißenden Metalle und des gewählten Schweißprozesses das richtige Gas wählen.

DIE SCHUTZGASE

Unter Schutzgas versteht man monoatomische Gase wie Argon, Helium und Gemische, unabhängig davon, wie hoch die Prozentsätze sind. Sie lösen keine Reaktion mit dem geschmolzenen Metall aus. Diese Gase werden beim WIG-Schweißen, beim MIG-Schweißen von Aluminium und Legierungen sowie beim Plasmaschweißen eingesetzt.

DIE (AKTIVEN) OXIDIERENDEN GASE

Diese Gase verursachen eine stärkere Oxidation an der Oberfläche der Schweißnaht, daher haben sie einen höheren Oxidierungsindex. Diese Gase sind: Sauerstoff (nur in einer Gasmischung mit einem Gehalt < 6 %), Kohlendioxyd und per Definition alle Kohlendioxid-Gasmischungen, Argon-Kohlendioxid, Argon-Kohlendioxid-Sauerstoff,

Argon-Sauerstoff. Kohlendioxid ist bei normaler Umgebungstemperatur ein inertes Gas, jedoch bei Schweißtemperaturen sehr aktiv. Diese Gase werden beim manuellen, automatischen und robotisierten MAG-Schweißen benutzt.

DIE (AKTIVEN) REDUZIERENDEN GASE

Hier handelt es sich um Wasserstoff und per Definition um alle Argon/Wasserstoffmischungen. Wasserstoff ist “gierig" nach Sauerstoff und allen Oxidationsmitteln, daher wird dieses Gas auch reduzierendes Gas bezeichnet. Bei seiner Nutzung wird dank der Oxiden der optische Aspekt der Schweißnaht verbessert. Dieses Gas beeinflusst ebenfalls die Schweißeindringungsform sowie die Schweißgeschwindigkeit aufgrund seiner Wärmeleitfähigkeit. Jedoch wird von dem Gebrauch von Wasserstoff bei ferritischen Stählen abgeraten.

lonisationspotenzial, Wärmeleitfähigkeit, Lichtbogenstabilität und charakteristische Eigenschaften des Schweißbads

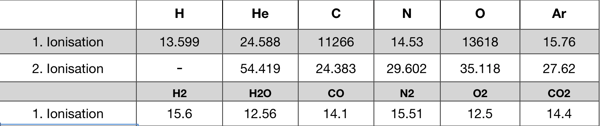

Das Ionisationspotential des Schutzgases ist ein wichtiger Faktor den man beim WIG-Orbitalschweißen kennen muss da es einen direkten Einfluss auf die Schweißgeschwindigkeit und die Eindringung bewirkt. Die unten stehenden Tabellen geben einige Werte zum Ionisationspotential der am häufigsten benutzten Atome und Moleküle.

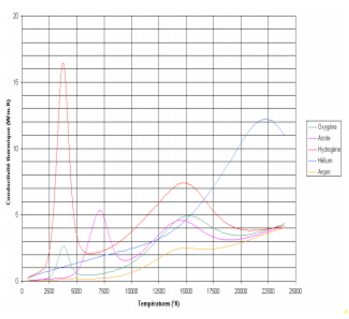

WÄRMELEITFÄHIGKEIT

Die Wärmeleitfähigkeit ist ein weiterer Schlüsselfaktor, da dieser die Kapazität der Wärmeübertragung des Gases angibt. Jedes Schutzgas hat eine spezifische Wärmeleitfähigkeit, die je nach Temperatur variiert. Je höher die Leitfähigkeit, desto „heißer“ wird der Lichtbogen.

LICHTBOGENSTABILITÄT

Die Lichtbogenstabilität kann durch die Verwendung von oxidierenden Gasen wie Sauerstoff oder CO2 erhöht werden, da die Nutzung von solchen Gasen eine Oxidablagerung fördert, welche die Lichtbogenstabilität verbessert.

CHARAKTERISTISCHE EIGENSCHAFTEN DES SCHWEIßBADS

Die aktiven Schutzgase wie O2, CO2, N2, H2 haben einHier können Sie sehen, dass das Ionisierungspotential von Argon 15,76 eV beträgt. Dies bedeutet, dass das Argon die Zündung des Lichtbogens erleichtert. Je größer das Ionisierungspotential, desto einfacher ist die Zündung des Lichtbogens. Helium hat ein Ionisierungspotential von 24,6 eV und bewirkt eine hohe Lichtbogenspannung. Eine hohe Lichtbogenspannung ermöglicht eine höhere Schweißgeschwindigkeit und hat einen direkten Einfluss auf die Form der Schweißnaht.

Einfluss des Wasserstoffs und des Stickstoffs

EINFLUSS DES WASSERSTOFFS

Wasserstoff ist ein reduzierendes Gas, es verringert den Sauerstoffgehalt des Schweißbads und reduziert die Oberflächenoxidation. Auch in Hinblick auf die metallurgischen Gründe darf Wasserstoff nicht für folgende Anwendungen benutzt werden:

- Mehrlagenschweißungen

- Nicht austenitische Edelstähle

- Gehärtete Stähle

EINFLUSS DES STICKSTOFFS

Stickstoff wird hauptsächlich als Zusatzgas zum Schutz von Duplex und Superduplex-Edelstählen (austenitisch-ferritische Gefügestrukturen) verwendet. Gleichzeitig ermöglicht dieses Gas die Ausbildung von Austenit und eine bessere Lochkorrosionsbeständigkeit.

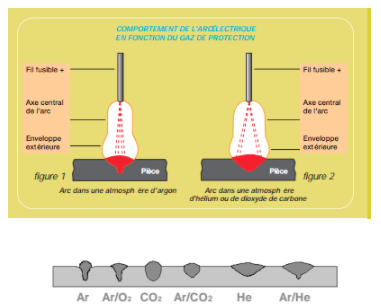

FORM DES LICHTBOGENS

Die Wärmeleitfähigkeit kann durch den Übergang der Hitze, die im Zentrum des Lichtbogens erzeugt wurde zum Außenbereich des Lichtbogens beschrieben werden. Die zentrale Achse des Bogens ist somit der wärmste Teil des Lichtbogens.

Argon hat eine schwache Wärmeleitfähigkeit wodurch die Energiedichte im inneren Bereich des Lichtbogens gebündelt wird. Wie im u.a. Schema angedeutet sieht man, dass der elektrische Lichtbogen aus zwei Zonen besteht.

- Die zentrale Achse : sie ist der heißeste Teil des Lichtbogens und definiert die Eindringform

- Die Form des Lichtbogens hängt von der relativen Schweißgasdichte im Vergleich zur Umgebungsluft ab: je niedriger die Gasdichte, desto breiter ist der Lichtbogen.

AR: Schmale Eindringung, schlechte Befeuchtung

Ar/O2: Gute Eindringung, gute Befeuchtung

CO2: korrekte Eindringung, massive Wurzel (ausgezeichnete Kompaktheit), mittelwertige Befeuchtung

Ar/CO2: abgerundete Eindringung und schlechtere Befeuchtung im Vergleich zu Ar/O2

He: ausgeweiteter Schmelzbereich, massive Wurzel und gute Befeuchtung

Ar/He: ausgeweitete Eindringung, breiter in der Wurzel im Vergleich zu purem Argon

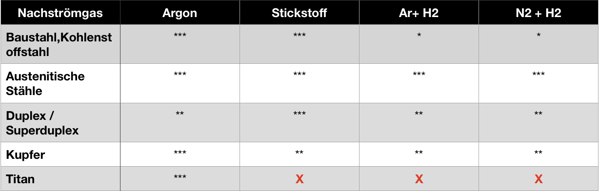

Schutzgase zum Nachströmen

Ein wichtiger Punkt ist die Wahl des Schutzgases zum Nachströmen vor allem für niedrig- und hochlegierten Stähle, exotische Legierungen und alle Edelstähle.

Diese sind nicht unabdingbar für einige Kohlenstoffstähle aber beim orbitalen WIG-Schweißen sehr empfohlen, da die innere Schweißung hier geschützt wird und eine bessere Schweißbadkontrolle erlaubt.

Die Wahl des Schutzgases spielt eine wesentliche Rolle in Hinblick auf die Materialeigenschaften und die Anlauffarben der Schweißungen.

Fazit:

Mann kann selbst beim orbitalen WIG-Schweißen die Produktivität noch weiter erhöhen, indem man die richtigen Nachström-Schutzgase verwendet. Wir hoffen, dass Ihnen unser Ratgeber geholfen hat, die richtigen Gase je nach dem gewünschten Schweißresultat und dem von Ihnen genutzten Schweißprozess auszuwählen.

Die AXXAIR-Ausrüstungen ermöglichen die Voreinstellung und das Speichern von vielen Schweißparametern.