Um beim Schweißen eine starke und widerstandsfähige Schweißnaht zu erhalten, ist es wichtig zu prüfen, dass die zu schweißenden Elemente wie beispielsweise Rohre und Leitungen vollständig inertisiert sind. Vor Beginn einer Schweißung muss daher sichergestellt werden, dass der Sauerstoff aus der Umgebung um einen Schweißbereich verdrängt und durch ein Schutzgas (Inertgas) ersetzt wurde. Auf diese Weise können Verfärbungen oder Ungleichgewichte in der Zusammensetzung des Metalls nach dem Schweißen vermieden und eine gute Qualität der Schweißnaht, insbesondere der Wurzel, gewährleistet werden.

Doch wie kann man eine gute Inertisierung garantieren? Welche Methoden und Mittel eignen sich für eine gründliche Spülung der Rohrleitung?

Die Verwendung von Inertgasen unterscheidet sich je nach Anwendung in vielerlei Hinsicht. Bei einer offenen Düse, die beim automatisierten oder manuellen Schweißen zum Einsatz kommt, wird das Schutzgas durch die Düse und einen Diffusor breit gestreut. Der Diffusor befindet sich im Brenner unterhalb der Keramikdüse und ist von einer Vielzahl kleiner Löcher durchbohrt. Wenn Sie mit dem Gedanken spielen einen manuellen WIG-Schweißbrenner zu kaufen raten wir von AXXAIR Ihnen dringend davon ab, an den falschen Ecken Einsparungen zu machen, da der Brenner das Werkzeug ist, das für eine gleichmäßige Diffusion des Inertgases entscheidend ist.

Ein weiteres sehr interessantes Werkzeug für das manuelle oder automatisierte Schweißen mit offenem Kopf ist der Schleppbrenner, der auch für den Gasrückfluss verwendet werden kann. Das Arbeiten mit einem solchen Brenner ist sehr einfach und das Inertgas wird dabei direkt auf das Werkstück geleitet. Entscheidet man sich für diese Option beim manuellen Schweißen, so muss das Manöver dennoch mit großer Sorgfalt durchgeführt werden und die zu verwendende Gasmenge muss groß genug sein, um ein zufriedenstellendes Ergebnis zu erzielen.

… Und was ist mit geschlossenen Schweißzangen?

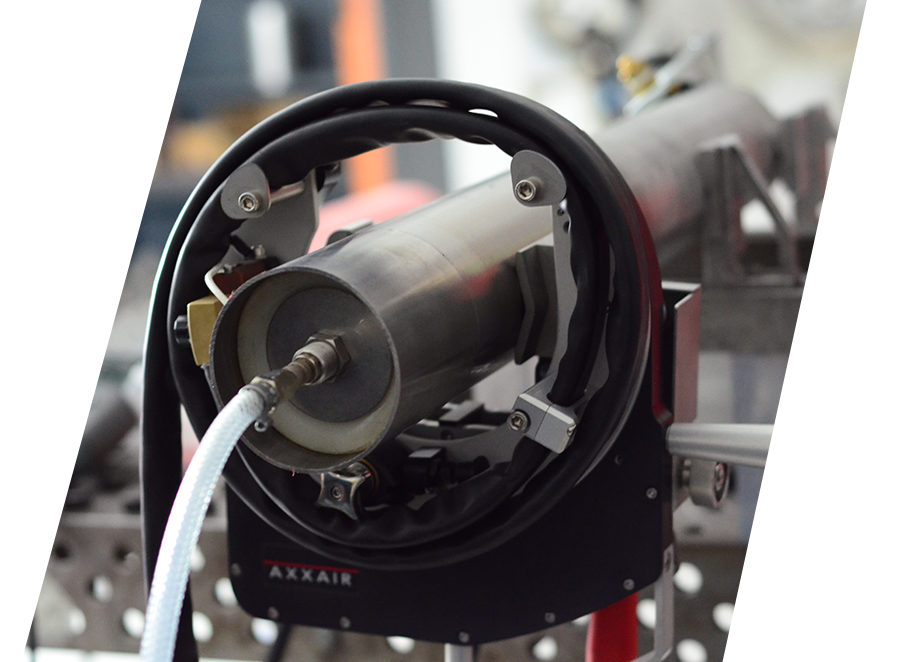

Betrachten wir zum Beispiel eine Schweißnaht, die mit einem geschlossenen Orbitalschweißkopf durchgeführt wurde: In diesem Fall wird die geschlossene Kammer des Schweißkopfes mit Inertgas gefüllt, wodurch die Umgebungsluft – einschließlich des darin enthaltenen Sauerstoffs – verdrängt wird. Dadurch kann die Schweißnaht ohne Probleme ausgeführt werden, sofern die anberaumte Zeit für das Vorströmgas eingehalten wird. Die nötige Zeit für die Inertisierung der geschlossenen Kammer wird direkt durch die Schweißstromquelle berechnet. Dieser Zeitraum variiert je nach Größe des zu schweißenden Rohres und der Länge der zu inertisierenden Zone.

Für das Schweißen von Rohren, die mehrere Kilometer lang sein können, versucht man diese Zone einzugrenzen, um eine Inertisierungskammer zu schaffen. Zudem wird in diesen Fällen eine Silikonflansche oder Zubehör in Form eines Ballons verwendet, der je 10 cm vor und nach der Schweißnaht positioniert wird und die Inertisierungskammer verstopft. Nach dem Schweißvorgang lassen sich diese Ballons sehr leicht entfernen, indem man sie mit einem dafür vorgesehenen Kabel verschiebt.

Welche Stolperfallen sind zu vermeiden?

In erster Linie das Gas

Beim WIG-Schweißen darf – wie alle Schweißer sehr gut wissen – das Öffnen der Gasflasche während des Schweißens nicht vergessen werden. Andernfalls verbrennt das Werkstück während der Vorphase, da kein Inertgas zum Schutz vorhanden ist. Im gleichen Zug verbrennt jedoch auch die Wolframelektrode, die ebenfalls sehr empfindlich auf die Inertgasatmosphäre reagiert.

Luftströmungen

Zugluft ist ebenfalls zu vermeiden. Wenn Schweißarbeiten im Freien durchgeführt werden, kann ungewollt Sauerstoff eindringen. Es wird daher empfohlen, einen geschützten Bereich zu schaffen, um den Schweißprozess besser kontrollieren zu können.

Die Gasflussrate und der Druck im Inneren des Rohrs

Während des gesamten Schweißvorgangs muss im Inneren der zu schweißenden Teile ein konstanter Gasstrom aufrechterhalten werden und das Werkstück darf nicht unter Druck stehen. Wenn aufgrund eines Gasüberlaufs und zu geringem Ausstoß ein Druckunterschied zwischen der Innen- und Außenseite des Werkstücks besteht, wirkt sich dies direkt auf das Aussehen der Schweißnaht aus.

Das Prinzip ist einfach:

- Ist der Druck im Inneren des Werkstücks zu hoch, wird die Schweißnaht nach außen gedrückt und sieht hohl aus.

- Ist der Außen- und Innendruck identisch, wird das Ergebnis durch diesen Parameter nicht beeinflusst.

In einigen Bereichen sind die Druckunterschiede gewollt und kalibriert, um das Aussehen der Schweißraupe zu beeinflussen. Achten Sie jedoch darauf, diese Abweichungen zu kontrollieren, um ein wiederholbares Ergebnis zu erzielen.

Gasdichte spielt eine wichtige Rolle

Auch die Dichte des eingesetzten Gases muss berücksichtigt werden. Argon ist schwerer als Luft. Beim Füllen eines Tanks muss sich die Gaseinlassöffnung also unten und die Auslassöffnung oben im Tank befinden. Beim Füllen eines Rohres mit Stickstoff – was ein durchaus gängiges Verfahren ist – sollte die Einlassöffnung jedoch oben und die Auslassöffnung unten angebracht werden, da Stickstoff leichter ist als Luft. Auf diese Weise wird der gesamte Sauerstoff nach unten ausgestoßen.

Sicherheit auf engem Raum

Generell müssen alle Sicherheitsvorschriften buchstabengetreu befolgt werden. Ein Schweißer, der in einem Tank arbeitet, kann schwere oder sogar tödliche Unfälle erleiden. Inerte Gase sind geruchlose Gase, und der Schweißer ist sich oft nicht bewusst, welchen Einfluss diese auf den Körper haben können. Sobald Sie merken, dass Sie sich müde fühlen (z. B. wenn Sie anfangen zu gähnen), kann ein paar Augenblicke später Schwindel und damit Unbehagen auftreten. Wenn die Beschwerden bereits eingetreten sind, befindet man sich in einer respiratorischen Insuffizienz und riskiert schwerwiegende Folgen. Ein Sauerstoffmangel im Gehirn kann im schlimmsten Fall zum Tod führen. Dies geschieht innerhalb weniger Minuten und erklärt, warum bei der Arbeit in einem Tank die Regeln strengstens befolgt werden müssen. Diese bestehende Gefahr ist auch der Grund, weshalb ein Schweißer paarweise mit einer im Freien platzierten Person arbeiten muss. Dies gilt nicht nur für Tanks, sondern für alle beengten Räume. Eine Gefährdungsanalyse dieser Räume muss im Vorfeld so genau und sorgfältig wie möglich durchgeführt werden.

Die Wahl des Gases und der zu schweißenden Elemente

Ein weiterer wichtiger Aspekt ist die gute Qualität der Inertisierung. Je nach gewünschtem Schweißergebnis sollte das reinstmögliche Gas gewählt werden. Wenn beispielsweise eine Färbung innerhalb einer sehr strengen Toleranz gewünscht wird, sollte ein möglichst reines Gas gewählt werden. Aber auch hier verbirgt sich eine Falle, wenn man den gesamten Weg betrachtet, den das Gas zurücklegen wird. Wenn das Gas durch poröse, alte oder verschmutzte Rohre strömt, wird das Schweißergebnis von schlechterer Qualität sein. Aus diesem Grund sollten starre Rohre den elastischen Schläuchen vorgezogen werden. Viele Schweißer ziehen es vor, elastische Schläuche zu verwenden, da diese einfacher handzuhaben sind. Aber dieser elastische Schlauch, der unter Druck oder Vakuum gesetzt wird, wird einen "Schwamm"-Effekt erzeugen, indem es Gas einschließt. Wenn er das nächste Mal unter Druck gesetzt wird, wird dieses Gas wieder freigesetzt. Wenn dies geschieht, kann es passieren, dass das Gas die ganze Zeit über Verunreinigungen enthält.

Natürlich tritt diese Art von Problem vor allem bei Anwendungen auf, die eine hochwertige Schweißqualität erfordern. In anderen Fällen kann ein elastischer Schlauch perfekt geeignet sein. Dasselbe gilt für alle Fittings: Für Leitungen, die reine Gase transportieren sollen, werden beispielsweise keine Gummidichtungen verwendet.

Inertisierung – Ballons oder Flansche?

Wenn Sie Rohre mit Ballons inertisieren ist auch folgender Aspekt nicht zu vernachlässigen: Ballons sind empfindlicher als Silikonflansche. Wenn der Ballon durchstochen wird oder wenn er zu nahe an der Schweißnaht platziert wird und überhitzt muss er ersetzt werden. Wenn es andererseits für bestimmte Anwendungen möglich ist, mit einer "U"-förmigen Flansche zu inertisieren, so ist diese viel robuster und kann unendlich oft verwendet werden. Es ist jedoch darauf hinzuweisen, dass die Umsetzung schwieriger ist und das Teil zunächst mühsam angebracht werden muss. Eine weitere Möglichkeit ist die Verwendung von wasserlöslichem Klebeband. Dabei handelt es sich um eine Kunststoffmembran, mit der die Rohrleitungen verstopft werden, um den Bereich abzugrenzen. Nach dem Schweißvorgang genügt es, die Rohrverbindung mit Wasser zu füllen, und der Stopfen wird sich auflösen.

Sie würden unsere Maschinen gerne live sehen?

Sie möchten Ihre Projekte mit unseren Experten besprechen?