L’électrode de tungstène est un acteur clé dans le procédé de soudage TIG orbital puisque son utilisation permet d’obtenir l’arc électrique et sa géométrie influence directement la qualité de la soudure. Plusieurs critères sont à prendre en compte lors du choix de l’électrode : matière, diamètre, longueur, taille, géométrie et état de surface de l’électrode sont des paramètres à considérer.

Parmi ces critères, nous nous intéressons aujourd’hui plus particulièrement au diamètre et à la géométrie de l’électrode.

En quoi le choix du diamètre et de la géométrie de l’électrode va-t-il influencer le comportement du flux d’électrons et donc la soudure finale dans le procédé de soudage TIG ? Qu’est-ce qu’un méplat et comment opter pour un méplat adapté ?

A travers cet article nous vous donnons toutes les réponses à ces questions.

L’affûtage de l’électrode dans le processus de soudage

L’affûtage de l’électrode constitue certainement le paramètre ayant le plus d’influence sur les caractéristiques de l’arc et la géométrie du cordon. Une électrode affûtée va faciliter l’amorçage de l’arc mais va se détériorer rapidement, provoquant ainsi des risques d’inclusion de tungstène dans la soudure.

L’affûtage doit donc faire partie intégrante de la procédure de soudage. Afin de garantir une stabilité d’arc optimale, l’affûtage doit systématiquement être réalisé dans le sens longitudinal de l’électrode. Il faut absolument proscrire l’affûtage perpendiculaire, puisqu’il va conduire à une instabilité de l’arc et un résultat de soudage totalement aléatoire.

Si l’affûtage de l’électrode est réalisé en pointe, il y a un risque que la pointe s’émousse et que du tungstène s’échappe et rejoigne le bain de fusion, ce qui constituerait une pollution de la soudure.

Ceci pourrait alors être visible lors d’une radio de la soudure, apparaissant comme un point blanc.

L’importance du méplat

Un méplat aide à prolonger la durée de vie de l’électrode mais doit veiller à ne pas être trop important afin de ne pas rendre l’arc instable et peu directif. L’utilisation d’un méplat adapté est donc préconisée afin d’obtenir une stabilité de l’arc, un bon transfert des électrons ainsi qu’une durée de vie prolongée de l’électrode, sans risque d’inclusion de tungstène.

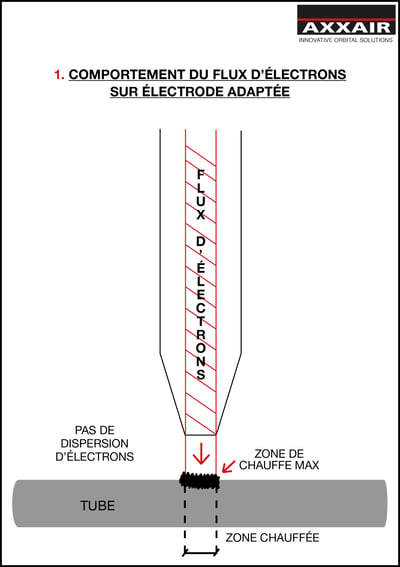

Ce schéma illustre le comportement du flux d’électrons en fonction de la géométrie de l’électrode.

Comme nous le montrons ici, les électrons quittent toujours l’électrode de manière perpendiculaire à la surface de celle-ci.

Il est important d’opter pour un méplat en extrémité de l’électrode, déterminé en fonction de la densité de courant utilisée. L’utilisation d’un méplat adapté va permettre de créer un flux linéaire de sortie d’électrons que nous appellerons le flux efficace.

Ce flux atteint l’électrode sur une zone très réduite qui sera la zone de chauffe maximale et va constituer la zone de fusion.

Plus le flux est concentré et la chauffe condensée sur une zone réduite, plus la fusion sera optimale. C’est cette action qui va permettre- sans le geste pendulaire du soudeur- de fusionner jusqu’à 3 mm d’épaisseur en automatique.

Le comportement du flux d’électrons en fonction du diamètre de l’électrode

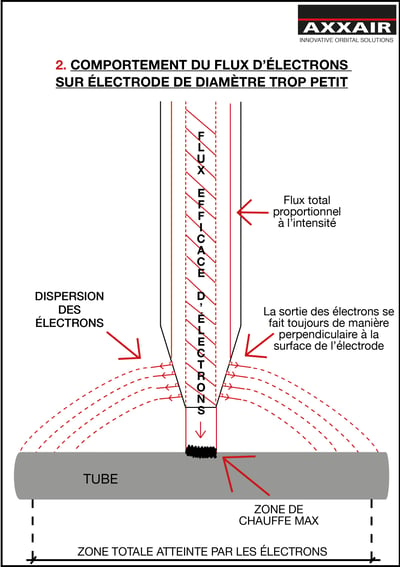

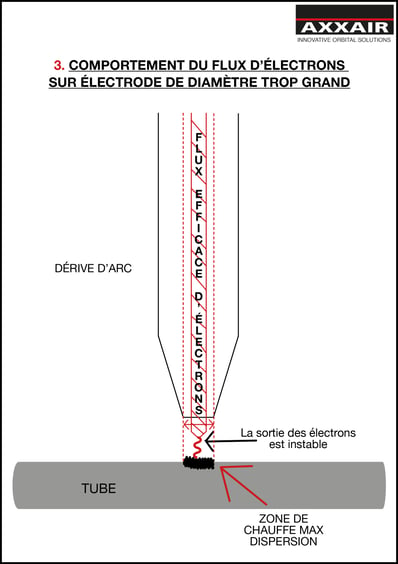

Les schémas ci-dessus illustrent l’influence du diamètre sur le flux d’électrons.

Nous pouvons observer de façon évidente que le choix du diamètre de l’électrode est déterminant puisque le flux d’électrons au sein de l’électrode a un rayon proportionnel à l’intensité : plus il y a d’ampères et plus le flux sera important. Prenons le cas où le diamètre du flux est équivalent à celui du méplat (représenté ici dans le schéma 1), alors le flux efficace est optimal à sa sortie de l’électrode.

En revanche, dans le cas où le flux est plus étendu que le méplat (représenté ici dans le schéma 2), il va y avoir une dispersion des électrons qui se diffusent perpendiculairement. La zone de chauffe sera alors plus large et va perdre de son efficacité.

Dans le cas inverse, où le flux serait plus petit que le méplat (illustré ici dans le schéma 3), il y a un risque de dérive et d’instabilité de l’arc car le flux efficace n’arrive pas à se canaliser et se « balance » sur le méplat : il y a donc une dispersion de la zone de chauffe.

Les électrons n’étant pas canalisés au niveau de la sortie, ils vont avoir tendance à se regrouper dans les angles et à partir sur le côté sur le temps du courant bas (en particulier dans le cas d’une soudure qui nécessiterait une préparation avec chanfrein).

Nous préconisons donc d’opter pour un diamètre et une géométrie adaptés afin d’obtenir une stabilité de l’arc, un bon transfert des électrons et ainsi assurer une longévité à l’électrode sans risque de tungstène.

Vous souhaitez en savoir plus sur les électrodes et savoir comment bien choisir son électrode en soudage TIG orbital ?

Téléchargez notre guide complet !