Choisir un procédé de soudage pour améliorer le rendement est un enjeu majeur. De manière générale on peut confirmer que plus le procédé de soudage est automatisé, plus le rendement va être élevé.

Il faut néanmoins ne pas oublier le critère de la qualité en fonction du cahier des charges du client. Autre critère à ne pas négliger dans cette réflexion : est-ce que ce procédé peut être utilisé sur chantier ou uniquement en atelier ?

Procédés de soudage: calculer le taux de rendement et le temps d’activité

Il existe une méthode assez simple pour définir un taux pour le rendement en calculant le nombre de kilogrammes de métal qu’on va déposer à condition de travailler avec un apport de métal.

Mais un autre facteur est aussi déterminant : c’est le temps réel de soudage, auquel il faut ajouter la préparation des métaux à souder. On tient donc compte du « temps d’arc allumé ».

Le dernier élément sera le taux de mise au rebut suite aux défauts de soudure. Selon les situations, il vaut mieux privilégier un certain procédé de soudage pour améliorer le rendement.

Le procédé de soudage MIG MAG: un rendement très élevé mais la nécessité de contrôler la qualité

Prenons l’exemple du MIG MAG. Ce procédé est facilement automatisable avec des rendements très élevés, simple à pratiquer et rapidement maîtrisable. C’est un des procédés de soudage pour améliorer le rendement grâce à sa productivité.

En revanche, chaque soudure MAG doit subir un test de qualité.

En mode MIG, comme on utilise un gaz inerte, ce procédé offre une qualité un peu supérieure, il sera réservé pour des matériaux plus sensibles et plus neutres comme l’acier inoxydable ou l’aluminium. A l’inverse, le MAG est largement utilisé pour des applications de charpente et de ferraille.

L’industrie automobile fait partie des industries qui utilisent fortement le procédé MAG en raison de sa productivité.

Comme la technologie MIG MAG s’est nettement améliorée au fil des années, elle est largement utilisée dans la construction d’ouvrages comme les ponts ou des bâtiments, voire même dans le secteur nucléaire.

En mode automatisé, ce procédé est exclusivement utilisé en atelier. En revanche les machines de dernières générations sont à privilégier.

Le procédé de soudage par arc submergé: un haut rendement pour de grosses épaisseurs

En ce qui concerne le procédé par arc submergé on constate de très hauts rendements car on va poser du métal en quantités extrêmement élevées. Pour donner un ordre d’idées : sur site on va pouvoir faire fusionner une plaque d’une épaisseur de 10 mm en une seule fois. C’est avec ce procédé qu’on va déposer le plus de métal en soudant.

L’utilisation principale est l’industrie navale en raison de l’utilisation de tôles de fortes épaisseurs qui doivent être raboutées. Dans ce genre d’applications, on place deux plaques au sols pour les souder ensemble. Ici le temps d’arc allumé est également élevé mais la mise en œuvre est plus longue.

Ce procédé est rarement utilisé pour le soudage de tubes car on dépose une poudre sur le haut du tube, qui doit tourner. De ce fait, cette application sur tube est uniquement à réaliser en atelier.

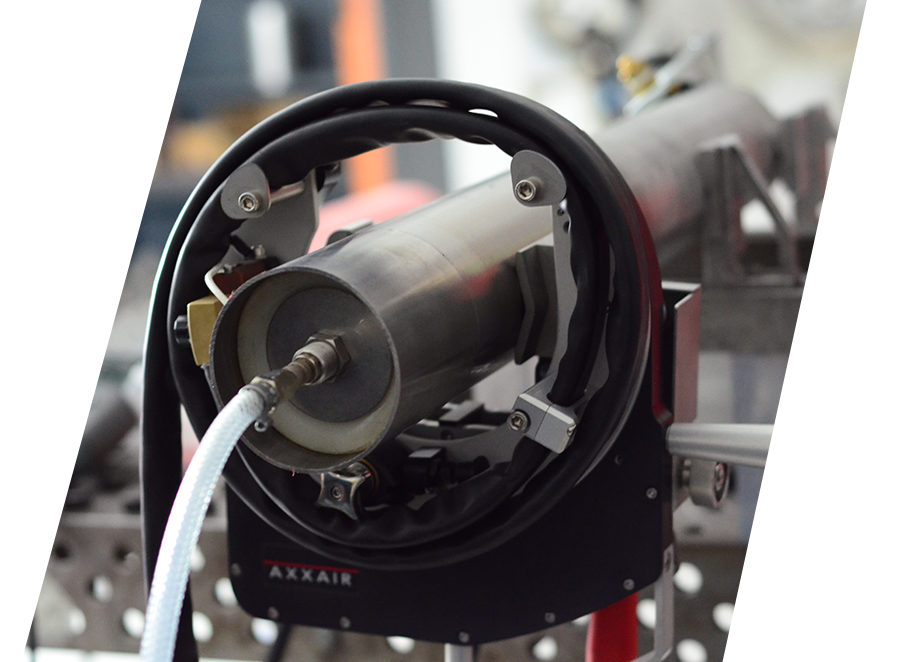

Le procédé de soudage TIG : un gain en qualité pour un meilleur rendement

En revanche, quand on soude en TIG, c’est la qualité qui est primordiale. On peut l’utiliser avec un métal d’apport ou sans fil pour de fines épaisseurs. Grâce à la gestion de tous les paramètres on obtiendra une soudure propre et fine.

Il s’agit d’un procédé de soudage plus long, qui a peu de dépôt de matière pour la plupart des applications. On comprend aisément que l’on ne peut pas faire de gros cordons rapidement.

On soudera avec ce procédé tous les aciers non ferreux, à savoir l’inox, le titane et tous les autres alliages résistant à la corrosion. Le temps d’arc allumé est important en TIG automatisé car pendant que l’équipement soude, l’opérateur peut préparer le tube suivant et le taux de mise au rebut est minimal. C’est donc la réduction des erreurs de soudure qui peut pousser à choisir ce procédé de soudage pour améliorer le rendement.

La mise en œuvre d’un tel équipement est assez simple, on peut souder sur site ou en atelier, et de nombreuses industries sont demandeuses de ce procédé abordable, qui peut satisfaire à toutes les exigences dans des environnements de haute pureté.

Les procédés de soudage à forte densité d’énergie : un rendement amélioré par la vitesse de soudure mais un investissement conséquent

En ce qui concerne les trois procédés de soudage à forte densité d’énergie, ce sont des équipements qui peuvent souder des épaisseurs très importantes à haute vitesse.

Pour donner un ordre d’idée : pour le plasma on va pouvoir souder des épaisseurs jusqu’à 6 à 8 mm en une seule passe et avec les faisceaux d’électron jusqu’à 10 cm par passe. Même si le métal apporté –en termes de kilogrammes– est infime, le rendement est extrêmement élevé. Mais l’investissement de ce type d’équipement - en plus des gros œuvres à prévoir - pour ce dernier reste très élevé.

Bien choisir son procédé de soudage pour améliorer le rendement est primordial. Selon les situations et les exigences le critère privilégié, rapidité ou qualité de la soudure par exemple, ne sera pas le même.

Retrouvez tous les conseils de nos experts et faites le choix du procédé le plus adapté à votre situation !