Tout choix de méthode d’inertage dépendra de l’application. Pour la soudure des tubes, la méthode la plus simple est le confinement par ballon ou par flaque. Le confinement par une gorge s’applique pour les soudures linéaires. Si la configuration est plus complexe, nous aurons recours à un trainard – un outil polyvalent et facile à mettre en place – à condition que le soudeur puisse intervenir directement.

Quels sont les techniques et les différents outils permettant de mesurer

le taux d’oxygène restant dans un tube ?

Un oxygénomètre est un outil qui mesure la quantité d’oxygène dans l’air ambiant. Cette valeur, le taux d’oxygène restant, s’exprime en pourcentage. Il peut être utile quand on descend par exemple dans un égout – ces derniers dégagent des gaz. Comme le carbone est plus lourd que l’oxygène, il est vital de vérifier le taux d’oxygène afin d’éviter les zones de danger.

Dans le cadre du soudage il est capital de pouvoir mesurer à tout moment le taux d’oxygène résiduel qui ne doit pas dépasser les 0,0001 % dans l’air. Si l’on utilise un appareil qui mesure entre 0 et 20 %, l’utilisateur aura bien du mal à savoir si le taux limite pour la soudure soit atteint. Nous comprenons aisément que ce type d’appareil ne convient pas du tout pour la réalisation des soudures et nous allons utiliser un lecteur de type PPM (parties par million). Dans ce cas, on parle d’une précision bien plus importante en mesurant jusqu’au quatrième chiffre derrière la virgule.

A partir de quelle teneur faut-il lancer la soudure ?

Le rochage apparaît à partir d’une teneur en oxygène de 500 à 800 ppm. La partie colorée est plus que dangereuse – à ce stade on va considérer que la soudure n’a pratiquement pas été inertée. 800 ppm correspond à 0,08 % d’oxygène – un chiffre indécelable par un oxygénomètre standard.

On peut configurer le pourcentage accepté pour déclencher la soudure à la hauteur des exigences du cahier des charges. Pour des industries sensibles comme l’industrie pharmaceutique, nous allons souder avec des teneurs en oxygène inférieures à 100 ppm, permettant d’obtenir une soudure bien blanche. Pour les milieux les plus stricts, on acceptera parfois uniquement 20 ppm. L’utilisateur des générateurs AXXAIR trouvera bien entendu un tableau représentant les différentes colorations en fonction de la teneur d’oxygène en ppm.

Quel est le prix d’un lecteur PPM ?

Inutile de préciser qu’il ne faut pas faire de fausses économies pour cet investissement. On trouve des oxygénomètres basiques à partir de 100 Euros, tandis qu’un lecteur ppm coûtera entre 700 et 3000 Euros. Il est plus qu’évident que l’on ne peut pas comparer ces deux produits.

Cet outil très précis est plus que nécessaire dès que l’on réalise des soudures de très haut niveau. Bien entendu, pour des applications plus basiques où l’inertage ne joue pas ce rôle capital, on pourra s’en passer. C’est pour cette raison qu’AXXAIR propose cet équipement en option sur toutes ses gammes de générateurs de soudage orbital.

Comment bien choisir le gaz d’inertage ?

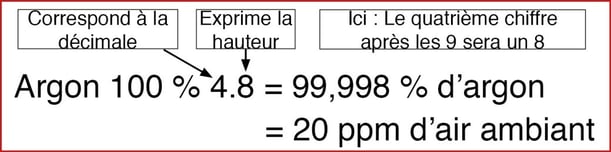

Les gaz sont classifiés en fonction de leur pureté. Une signalétique à deux chiffres les décrit : 4.6, 5.2, 6.0 etc. Le premier chiffre correspond à la décimale et le deuxième chiffre exprime la hauteur. Donc un gaz 4.8 correspond à un gaz dont le quatrième chiffre sera un 8. Si l’utilisateur achète de l’argon à 100 %, donc il y aura 99,998 % d’argon.

En toute logique, nous aurons 20 ppm d’air ambiant, constitué d’environ de 20 % d’oxygène et les autres gaz de l’atmosphère. Le choix du gaz et de sa pureté doit être à la hauteur des exigences des clients.

Rappelons à nouveau que d’autres paramètres joueront un rôle capital :

- La qualité des tuyaux reliés aux bouteilles de gaz

- La qualité du nettoyage des tubes à souder car des saletés peuvent dégager des gaz à haute température

- La qualité de l’inertage en utilisant des flasques ou des ballons non hermétiques

- Un débit suffisant, un trou d’évacuation suffisant.

- La densité du gaz que l’on utilise a également son importance

- Ainsi que le positionnement de l’arrivée et de sortie de gaz.

La moindre erreur dans l’ensemble de cette chaîne va représenter un défaut de soudage à la sortie.

A quel moment faut-il contrôler la teneur d’oxygène ?

La réponse est simple et sans appel : avant, pendant et après la soudure. Bien entendu il ne faut pas amorcer l’arc avant d’avoir vérifié la qualité de l’inertage. Ce taux d’oxygène doit être vérifié pendant tout le déroulement de la soudure (nous rappelons le risque de mauvaise diffusion de gaz ou des courants d’air …). Il est évident que si l’on arrête instantanément l’inertage après l’évanouissement du cordon, le résultat sera néfaste car la température de la pièce ne descend pas immédiatement.

Pour un tube en acier inoxydable par exemple, il faudra attendre que la pièce soit refroidie à un niveau en-dessous de 150 à 200 degrés pour éviter toute coloration post-soudage.

Quels sont les moyens de contrôle ?

Le premier moyen de contrôle restera toujours le bon sens. Il faut utiliser des paramètres cohérents. Nous utiliserons pour l’inertage entre 5 et 10 litres par minute pour des applications habituelles de tuyauterie de 1" à 6". Pour le trou d’évacuation, il faudra qu’il soit correctement dimensionné afin que le tube ne monte pas en pression. Il existe une règle très simple : un trou de diamètre 5 va être alimenté avec 5 litres par minute.

Donc un débit adapté, un bon dimensionnement du trou d’évacuation et surtout : une bonne dose de patience. Nombreux sont les soudeurs qui amorcent trop rapidement l’arc avant de s’assurer que l’inertage soit parfait dans le but de booster la productivité, et pour cause : si le temps d’inertage idéal est de 3 minutes par exemple et si le soudeur commence à souder après 20 secondes uniquement, ceci fait une certaine différence sur une journée de production. Mais ce temps ainsi gagné a un coût à la sortie : avec un taux d’oxygène trop élevé on réduit la qualité de la soudure et on risque une mise aux rebuts. C’est pour cette raison qu’AXXAIR préconise fortement l’utilisateur d’un lecteur de ppm, mais là encore il faut prendre en compte les exigences finales.

Que faire si un tube en acier inoxydable

relève une coloration dorée ou bleutée ?

Si malgré toutes ces précautions on distingue une coloration dorée ou bleutée sur de l’acier inoxydable, cela indiquera au soudeur que la partie chromée de la surface a été détruite. Dans ce cas, il est toujours possible de procéder à un traitement de surface par passivation qui peut être mécanique avec des outils adaptés. Ainsi on met le métal à nu, on enlève toute la couche de chrome sur une grande surface et la couche de chrome va se reformer en quelques heures. La passivation peut également être réalisée avec une méthode chimique ou en électrolyse. De nombreuses solutions existent sur le marché.

Et la traçabilité de l’inertage ?

Rappelons que le DMOS va donner des indications par rapport aux paramètres d’inertage. Généralement on va relever manuellement les quantités et durées d’inertage et ce pendant toute la durée du processus. Idéalement ce n’est pas le soudeur qui réalise ce relevé mais une tierce personne.

Grâce au lecteur PPM d’AXXAIR ce travail fastidieux n’est plus nécessaire. Ce dernier est connecté à un ordinateur qui enregistre en temps réel les variations d’oxygène pendant la soudure. En plus, le générateur d’AXXAIR dispose d’un débitmètre électronique qui mesure le débit de gaz qui permet d’utiliser la bonne quantité de gaz pour soit d’éviter toute surconsommation non nécessaire ou dans le cas contraire ajouter du débit afin d’obtenir un inertage parfait.