Comme évoqué dans notre dernier article, l'inertage est une procédure qui consiste à chasser l’oxygène ambiant autour d’une zone de soudage et à la remplacer par un gaz inerte comme l'argon, afin d’éviter toute corrosion au niveau de la surface chauffée à haute température. Mais quels sont les risques pour l’ensemble soudé en cas de mauvais inertage et comment réagissent les différents métaux ?

L’inertage et l’acier inoxydable

Dans le cadre de la soudure des tubes et accessoires en acier inoxydable - aussi appelé inox - il est important de savoir qu’il dispose d’une fine couche chromée qui protège le métal de la corrosion. L'inox se compose de plusieurs éléments d'alliage, on peut dire que c’est un alliage de fer et de carbone avec du chrome (plus de 10,5%). Ce dernier est à l’origine de la formation de cette couche protectrice d'oxyde de chrome grâce à laquelle l’inox est synonyme de durabilité et peu sensible à la corrosion.

Lorsque deux éléments en acier inoxydable sont portés à haute température lors du soudage, il est primordial de veiller à l’inertage. En l’absence ou dans le cas d’un mauvais inertage, un rochage se produit et le métal va subir un risque de corrosion. La partie fusionnée sans protection va réagir comme un acier traditionnel et ne sera donc plus inoxydable.

L’inertage et le titane : Un cas particulier

Un problème semblable est à relever pour le titane. Le titane et ses alliages sont des métaux relativement chers mais très légers. Ils se différencient également par une grande longévité et une excellente résistance aux acides, aux chlorures, au sel et à la température négative ainsi que positive. Le titane a le meilleur rapport résistance/poids parmi les métaux.

Pour cet alliage très sensible, on ne parlera pas de rochage mais de coloration en cas de mauvais inertage. Dès que l’on monte en température lors de la fusion de la matière, il faudra s’assurer que l’ensemble des pièces à souder soient sous atmosphère protégée et ce, pendant toute la durée de fabrication jusqu’à la mise en œuvre définitive de la pièce, que ce soit pour des raisons de soudage ou autre manipulation. En cas de défaut d’inertage, une coloration dorée va d’abord apparaître. Dès que cette couleur virera au bleu nous pouvons d’ores et déjà considérer que la pièce est endommagée. Certains soudeurs prétendent que le titane est difficile à souder mais en principe c’est tout le contraire : le titane se soude encore plus facilement que l’acier inoxydable, à condition de bien veiller à un bon inertage. Tous les alliages du titane sont soumis aux mêmes règles.

Applications de l’inertage :

Quand-faut-il vraiment inerter ?

Avant de souder des éléments, il est utile de se poser la question suivante : un intertage est-il vraiment nécessaire ? Car qui dit inertage, dit outil d’inertage et bouteille de gaz. Si l’on souhaite souder un tube d’étendage de jardin ou une pièce de décoration voire un pare-choc pour une voiture, cette mesure n’est pas forcément nécessaire.

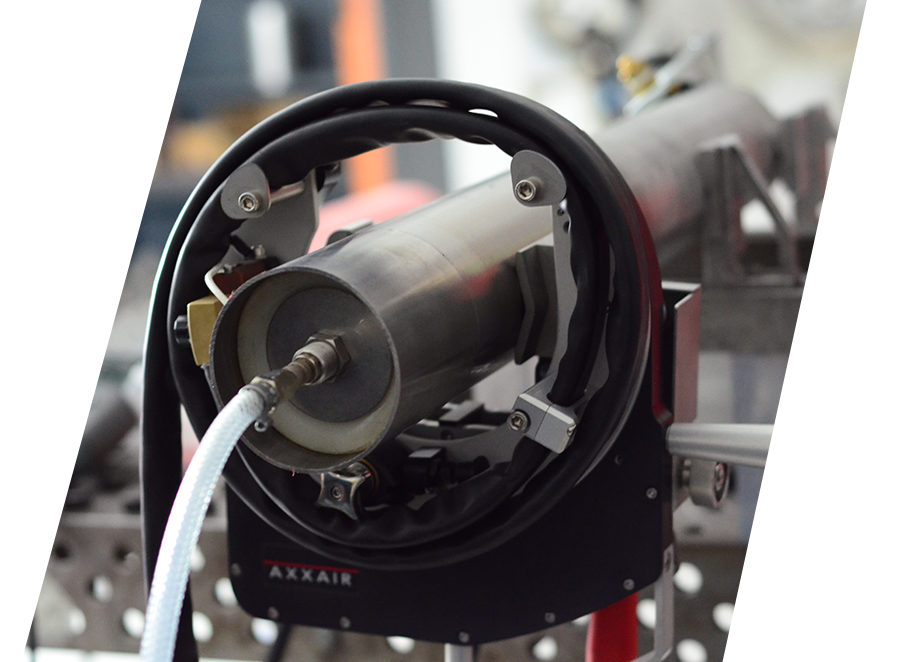

En revanche, dès qu’il s’agit de faire passer des produits alimentaires ou des fluides à hautes pressions dans un assemblage c’est l’acier inoxydable qui est préconisé et dans ce cas l’inertage est obligatoire pour des besoins d’hygiène. Ceci est particulièrement le cas dans les secteurs industriels de « haute pureté » comme l’agro-alimentaire, l’industrie pharmaceutique, le nucléaire, la fabrication de semi-conducteurs et bien d’autres. Le procédé de soudage le plus répandu dans ces secteurs industriels est le soudage TIG (Tungsten Inert Gaz) car il offre une excellente maîtrise du bain, par conséquent il est très adapté aux soudures de précision.

Différentes formes de pièces sont également à considérer. Bien entendu, le soudage de tubes est une application bien courante en tuyauterie industrielle, mais d’autres formes de pièces nécessitent également un inertage comme des profilés ou poutrelles en tôle : on devra les inerter de la même manière. Prenons l’exemple des coques de bateaux en tôle quand elles sont raboutées. Ils ne sont pas en inox mais le principe est identique. Pareil pour les grandes cuves : on ne peut pas les remplir d’Argon. Dans ces cas spécifiques, on utilisera des profilés sous forme de « U » que l’on placera dans la partie envers de la soudure. Ce profilé sera ensuite rempli de gaz formant ainsi la chambre à inerter. Le but consiste à remplir de manière parfaite la partie envers de la soudure qui subira également des températures élevées. Ceci s’effectuera de la manière la plus confinée possible pour gagner en rapidité et pour des raisons économiques. Prenons une cuve de 1000 litres. Si le soudeur doit la remplir de gaz il va utiliser beaucoup plus que 1000 litres de gaz afin d’éviter tout risque de pollution. Dans ces cas-là, on utilise un trainard envers afin de suivre le soudeur pour protéger la zone chauffée, avec une grosse buse qui débite beaucoup d’argon.

Vous souhaitez apprendre plus sur les différents gaz inertes et l’impact des différents gaz sur le bain de fusion lors de la soudure ?

N’hésitez pas à télécharger notre guide pour bien comprendre le rôle du gaz en soudure TIG :