Die Wahl der Inertisierungsmethode oder auch des Formiergaszubehörs hängt von der Anwendung ab. Für das Schweißen von Rohren ist die Verwendung eines Ballons oder Formiergasfingern mit Dichtlippen die einfachste Methode. Die Eingrenzung der Kehlnaht eignet sich für lineare Schweißnähte. Ist die Konfiguration komplexer, bietet sich die Verwendung eines Schleppbrenners an. Dabei handelt es sich um ein vielseitiges Werkzeug, das einfach einzurichten ist. Diese Methode setzt jedoch voraus, dass der Schweißer direkt in den Schweißvorgang eingreifen kann.

Welche Methoden und Mittel dienen der Messung des im Rohr verbleibenden Sauerstoffgehalts?

Ein Sauerstoffmessgerät ist ein Instrument, das die Sauerstoffmenge in der Umgebungsluft misst. Dieser Wert, die Menge des verbleibenden Sauerstoffs, wird in Prozent ausgedrückt. Das kann zum Beispiel nützlich sein, wenn man einen Abwasserkanal hinuntergeht, diese setzen nämlich Gase frei. Da Kohlenstoff schwerer ist als Sauerstoff, ist es wichtig, den Sauerstoffgehalt zu überprüfen, um Gefahrenzonen zu vermeiden.

Für das Schweißen ist es wichtig, jederzeit den Restsauerstoffgehalt in der Luft messen zu können, der 0,0001% nicht überschreiten sollte. Wird ein Gerät verwendet, das zwischen 0 und 20 % misst, ist es für den Benutzer unmöglich zu wissen, ob dieser Grenzwert für das Schweißen erreicht ist. Es wird also schnell deutlich, dass diese Art von Gerät für die Herstellung von Schweißnähten überhaupt nicht geeignet ist und es daher sinnvoller ist, ein Lesegerät vom Typ PPM (parts per million; dt.: Millionstel) verwenden. Dieses liefert wesentlich genauere Messwerte, die bis auf die vierte Nachkommastelle genau angegeben werden.

Ab welchem Wert sollte mit der Schweißung begonnen werden?

Wurzelporösität tritt ab einem Sauerstoffgehalt von 500 bis 800 ppm auf. Der farbige Abschnitt des Werkstücks ist mehr als gefährlich – an diesem Punkt werden wir davon ausgehen, dass die Schweißnaht kaum inertisiert wurde. 800 ppm entsprechen 0,08 % Sauerstoff, ein Wert, der mit einem Standard-Sauerstoffmessgerät nicht messbar ist.

Der Schwellenwert, also der Wert, ab dem die Schweißung ausgelöst wird, kann so konfiguriert werden, dass die Anforderungen der Spezifikation erfüllt werden. Für Anwendungen in Bereichen mit sehr hohen Anforderungen wie der Pharmaindustrie wird mit Sauerstoffgehalten von unter 100 ppm geschweißt, was zu einer sehr reinen Schweißnaht führt. In sehr anspruchsvollen Bereichen und Industrien werden manchmal nur 20 ppm akzeptiert. Auf den Stromquellen von AXXAIR finden Sie als Benutzer selbstverständlich eine Tabelle mit den verschiedenen Farben entsprechend dem Sauerstoffgehalt in ppm.

Wieviel kostet ein PPM-Messgerät?

Es versteht sich von selbst, dass bei einer solchen Investition nicht an den falschen Enden gespart werden darf. Einfache Sauerstoffmessgeräte sind ab 100 Euro erhältlich, während ein PPM-Messgerät zwischen 700 und 3000 Euro kosten wird. Es ist mehr als offensichtlich, dass diese beiden Produkte nicht miteinander verglichen werden können.

Dieses sehr präzise Werkzeug ist mehr als notwendig, wenn es um Schweißarbeiten auf hohem Niveau geht. Natürlich kann bei einfacheren Anwendungen, bei denen die Inertisierung keine entscheidende Rolle spielt, darauf verzichtet werden. Aus diesem Grund bietet AXXAIR diese Ausrüstung als optionales Zubehör für die gesamte Produktreihe der Orbitalschweißstromquellen an.

Die Wahl des richtigen Schutzgases

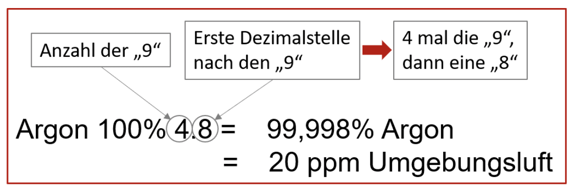

Gase werden nach ihrer Reinheit klassifiziert. Eine zweistellige Nummer auf dem Etikett beschreibt sie: 4.6, 5.2, 6.0 usw. Dabei bezeichnet die erste Ziffer die Anzahl der Neunen, die zweite Ziffer ist die erste von „Neun“ abweichende Dezimalstelle. Ein Gas mit 4.8 entspricht also einem Gas, dessen vierte Stelle eine 8 sein wird. Wenn der Anwender 100%iges Argon kauft, dann erhält er 99,998%iges Argon.

Folglich sind 20 ppm Umgebungsluft enthalten, die zu etwa 20% aus Sauerstoff und im Rest aus den anderen Gasen in der Atmosphäre bestehen. Die Wahl des Gases und seine Reinheit müssen den Kundenanforderungen entsprechen.

Erinnern wir uns aber noch einmal daran, dass noch weitere Parameter eine entscheidende Rolle spielen:

- Die Qualität der an die Gasflaschen angeschlossenen Leitungen

- Die Qualität der Reinigung der zu schweißenden Rohre, da Schmutz bei hohen Temperaturen Gase freisetzen kann

- Die Qualität der Inertisierung mit Flanschen oder nichthermetischen Ballons

- Ausreichender Gasfluss und eine ausreichende Abflussöffnung

- Die Dichte des verwendeten Gases

- Die Positionierung des Gasein- und -auslasses.

Schon die kleinste Unstimmigkeit in dieser gesamten Kette kann einen Schweißfehler zur Folge haben.

Wann sollte der Sauerstoffgehalt überprüft werden?

Die Antwort ist denkbar einfach: vor, während und nach dem Schweißen. Es ist logisch, dass der Lichtbogen nicht gestartet werden sollte, bevor nicht die Qualität der Inertisierung überprüft wurde. Der Sauerstoffgehalt muss während des gesamten Schweißprozesses kontrolliert werden (wir erinnern Sie hier nochmals an das Risiko einer schlechten Gasdiffusion oder von Luftströmungen...). Es liegt auf der Hand, dass die Inertisierung, wenn sie sofort nach der Fertigung der Schweißraupe beendet wird, unwirksam ist, da die Temperatur des Werkstücks nicht sofort auf Normaltemperatur abkühlt.

Bei einem Rohr aus rostfreiem Stahl muss beispielsweise gewartet werden, bis das Werkstück auf unter 150 bis 200 Grad Celsius abgekühlt ist, um jegliche Verfärbung nach dem Schweißen zu vermeiden.

Womit lässt sich der der

Restsauerstoffgehalt kontrollieren?

Das primäre Mittel der Kontrolle wird immer der gesunde Menschenverstand bleiben. Außerdem müssen gleichbleibende Parameter verwendet werden. Bei gängigen Rohrleitungsanwendungen mit Durchmessern von 2,5 cm bis 15 cm verwendet man für die Inertisierung zwischen 5 und 10 Liter pro Minute. Die Auslassöffnung muss richtig dimensioniert sein, damit der Druck im Rohr nicht ansteigt. Auch dafür gibt es eine einfache Faustregel: Ein Loch mit einem Durchmesser von 5 mm wird mit 5 Litern pro Minute versorgt.

Mittel zur Kontrolle sind also eine angepasste Gasströmung, eine gute Dimensionierung der Auslassöffnung und vor allem eine gute Portion Geduld. Viele Schweißer starten den Lichtbogen zu schnell, oft bevor sie sich vergewissert haben, dass die Formierung ausrechend ist. Ziel ist es hierbei, ihre Produktivität zu steigern. Der Grund dafür ist folgender: Wenn die bemessene Dauer der Inertisierung beispielsweise 3 Minuten beträgt und der Schweißer bereits nach 20 Sekunden mit dem Schweißen beginnt, wirkt sich dies merklich auf die Produktion eines Tages aus. Doch diese Zeitersparnis hat ihren Preis: Bei zu hohem Sauerstoffgehalt, also eines nicht ausreichenden Formiergasprozesses sinkt die Qualität der Schweißnaht und es besteht die Gefahr, dass das Werkstück unbrauchbar wird. Aus diesem Grund empfiehlt AXXAIR dringend die Verwendung eines PPM-Messgeräts, aber auch hier müssen die endgültigen Anforderungen und Normen der Industrien und Ihrer Kunden berücksichtigt werden.

Was tun, wenn ein Werkstück aus Edelstahl eine goldene oder bläuliche Verfärbung aufweist?

Sollte trotz all dieser Vorsichtsmaßnahmen eine goldene oder bläuliche Färbung auf der Oberfläche sichtbar sein, ist dies ein Indiz dafür, dass die Chromschicht auf der Oberfläche zerstört wurde. In diesem Fall ist es immer möglich, eine Oberflächenbehandlung durch Passivierung durchzuführen. Mit geeignetem Werkzeug kann dies mechanisch erfolgen. Dabei wird das Metall freigelegt und die gesamte Chromschicht wird großflächig entfernt. Diese Schicht bildet sich in wenigen Stunden neu. Die Passivierung kann auch durch ein chemisches Verfahren oder durch Elektrolyse durchgeführt werden – für dieses Problem gibt es viele Lösungen auf dem Markt.

Die Rückverfolgbarkeit des Formiergasprozesses

In Bezug auf die Inertisierungsparameter gibt Ihnen die Schweißanweisung (WPS) alle nötigen Hinweise. In der Regel werden die Mengen und Zeiten der Inertisierung während des gesamten Prozesses manuell erfasst. Im Idealfall ist es aber nicht der Schweißer, der diese Erhebung durchführt, sondern eine dritte Person.

Dank des PPM-Sauerstoffmessgeräts von AXXAIR ist diese mühsame Arbeit nicht mehr nötig. Das Gerät ist an einen Computer angeschlossen, der die Sauerstoffschwankungen während des Schweißprozesses in Echtzeit aufzeichnet. Darüber hinaus verfügen die Schweißstromquelle der Produktreihe SAXX von AXXAIR über einen elektronischen Durchflussmesser, der den Gasdurchfluss misst, so dass die korrekte Gasmenge verwendet wird, um entweder unnötigen Mehrverbrauch zu vermeiden oder anderweitig den Durchfluss zu erhöhen, um einen perfekten Formierprozess zu erreichen.