Der Gasschutz beim Schweißen erfolgt dadurch, dass eine reaktive Atmosphäre (oxidierend, entflammbar, explosiv) oder auch die Umgebungsluft ersetzt wird. Beim so gennannten Schutzgasschweißen ersetzt ein Inertgas – oftmals auch als Schutzgas bezeichnet – die Atmosphäre rund um die Schweißnaht.

Das beim Schweißen am häufigsten verwendete Schutzgas ist Argon, es kommen aber auch andere Gase wie Stickstoff oder CO2 zum Einsatz. Inertgase dienen dazu, den Sauerstoff aus der Umgebungsluft um einen Schweißbereich herum zu verdrängen, um in erster Linie jeglicher Korrosion an der bei hoher Temperatur erwärmten Oberfläche des Rohres oder des geschweißten Metalls vorzubeugen.

Woher stammt der Ausdruck Inertgas?

Ein Inertgas enthält kein aktives Material, das das Endergebnis einer Schweißung beeinflussen könnte. Allerdings muss man bei der Definition des Begriffes Inertgas sehr vorsichtig sein, da einige Schweißer sehr kleine Mengen aktiver Gase beifügen. Diese aktiven Gase wirken sich direkt auf die Schweißnaht aus.

Man unterscheidet hierbei zwischen zwei Arten von aktiven Gasen: Oxidierende Gase und reduzierende Gase.

- Oxidierende Gase werden beim manuellen und automatisierten MAG-Schweißen (Metall-Aktivgas-Schweißen) sowie beim Roboterschweißen eingesetzt.

- Reduzierende Gase, wie zum Beispiel Wasserstoff, der in Verbindung mit Sauerstoff besonders reaktionsfreudig ist und somit das Aussehen der Schweißraupe verbessert und eine Verfärbung der Oberfläche verhindert, werden beim WIG-Schweißen (Wolfram-Inertgas-Schweißen) eingesetzt. Wasserstoff wird zudem verwendet, um die Schweißnaht zu verstärken indem eine höhere Eindringtiefe gewährt wird.

Sobald ein Gasgemisch mehr als 1% Aktivgas enthält, spricht man nicht mehr von Inertgas, sondern bereits von Aktivgas.

Bei allen Anwendungen tritt das Inertgas aus einer Schweißdüse aus, die dieses Gas so ausstößt, dass die Umgebungsluft, die im Allgemeinen aus 21% Sauerstoff, 78% Stickstoff und 1% anderen Gasen (Wasserdampf, Methan, Ozon, Kohlendioxid usw.) besteht, verdrängt wird. Diese verschiedenen Gase wirken sich negativ auf den beim Schweißen erwärmten Bereich aus. Insbesondere Sauerstoff wirkt sich nachteilig auf das Schweißergebnis und die Lebensdauer der geschweißten Teile aus.

Was sind die gängigsten Anwendungen

des Schutzgasschweißens?

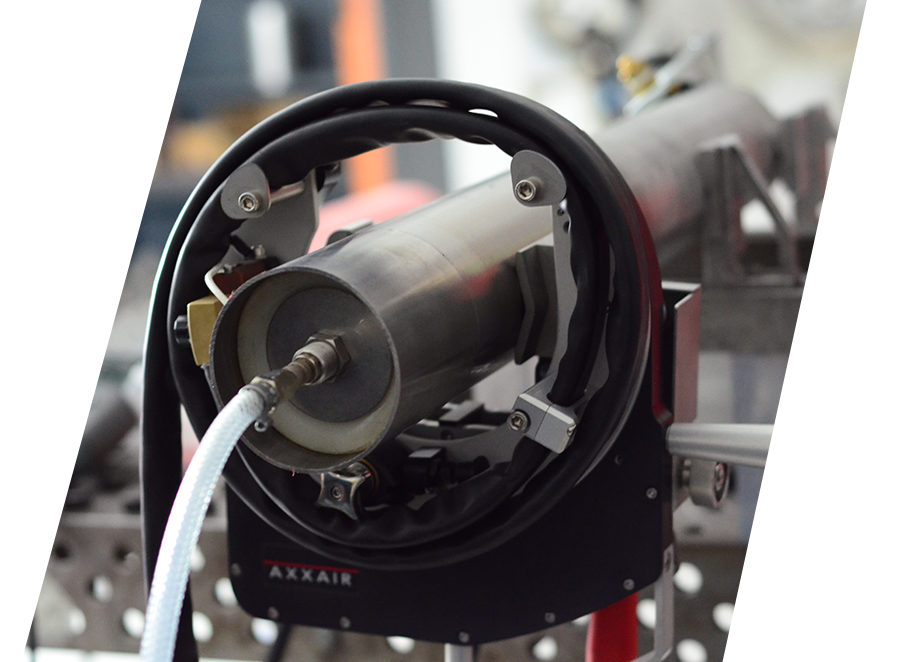

Für das Orbitalschweißen von Rohren wählt man in der Regel eine geschlossene Schweißzange, eine offene Schweißzange oder eine Orbitalschweißmaschine zur Vorfertigung.

Ein geschlossener Schweißkopf – genauer gesagt die geschlossene Kammer, in der ein Rohr mit einem anderen Rohr oder einem Rohrbogen, Flansch etc. geschweißt wird – wird mit Inertgas gefüllt.

Wird eine Vorfertigungsmaschine oder eine offene Zange verwendet, so wird das Gas mit einer sehr hohen Durchflussrate wie ein Wasserstrahl versprüht, um sicherzustellen, dass am Ausgang der Düse eine inerte Atmosphäre rund um die Schweißnaht gegeben ist.

Darüber hinaus erfordern auch die meisten linearen Schweißnähte, sowie komplizierte und „exotische“ Schweißungen verschiedenster Industriegebiete, die Verwendung eines Inertgases.

Wieso ist die Inertisierung einer

Schweißnaht unerlässlich?

Sobald Sauerstoff in der Umgebungsluft vorhanden ist, reagieren Metalle. Insbesondere tun sie dies aber beim Schweißen, wenn der Stahl im Schweißbad auf hohe Temperaturen erhitzt wird. Dies ist gerade bei rostfreien Stählen der Fall.

Rostfreier Stahl weist nur eine sehr dünne Chromschicht auf, die ihn vor Korrosion schützt. Sobald aber mit dem Schweißen begonnen wird, verändert sich diese Schicht, und es kommt fast augenblicklich zur Oxidation. Eine Korrosion der geschweißten Teile verursacht Wurzelporösität, da sich bei der Erstarrung des Schweißbads Blasen in der Schweißnaht bilden. Das verbrannte Teil kann nicht mehr als rostfreier Stahl bezeichnet werden, da die Chromschicht zerstört wurde. Dieser Fall trifft auch auf andere Edelmetalle wie Titan und weitere korrosionsbeständige Legierungen zu.

Inertisierung beim Schweißen von Stahl:

Eine wenig verbreitete und schlecht Anwendung

Einige Schweißer verwenden Inertgase sogar für „konventionelle" Stähle. Beim Schweißen oxidieren diese Stähle leicht an der Oberfläche und bilden eine sogenannte Zunderschicht, die – im Gegensatz zu einer Wurzelporösität – mehr wie eine Verfärbung aussieht. Wenn die Anwendung mechanische Stabilität für bewegliche Teile erfordert, die Ermüdungseffekten ausgesetzt sein können, kann eine solche Zunderschicht aufgrund von Form-, Geometrie- oder Reinheitsfehlern zu Problemen führen. Diese Auswirkungen sind oft von mikroskopischer Größe und damit für das bloße Auge nicht erkennbar, auch wenn die einzelnen Komponenten von großer Dimension sind. Dank der Verwendung eines Inertgases hat die Schweißnaht das gleiche glatte und glänzende Aussehen mit dem gleichen Reinheitsgrad wie eine Schweißnaht bei Edelstahl und das Risiko einer späteren Rissbildung ist geringer.