El gas de protección es, después del electrodo el segundo elemento esencial para un buen funcionamiento del procedimiento TIG.

En la actualidad, encontramos en el mercado una gran variedad de gases de protección destinados al soldeo por procedimiento TIG.

Reactividad química

De forma habitual, se clasifican los gases de protección en tres categorías, según su reactividad química. Esta clasificación permite la correcta elección del gas en función de las propiedades de los metales que desean soldarse y del tipo de soldadura que se busca.

GASES INERTES

Se trata de los gases monoatómicos argón, helio y sus mezclas, con independencia de su composición. No provocan reacción con el metal fundido. Estos gases se emplean en soldadura TIG, MIG para aluminio y sus aleaciones, y en soldadura por plasma.

GASES OXIDANTES (ACTIVOS)

Estos gases provocan una mayor oxidación en la superficie de los cordones debido a un índice de oxidación superior. Estos gases son el oxígeno (solo en mezclas < 6 %), el dióxido de carbono y, por definición, las mezclas de dióxido de carbono, argón con dióxido de carbono, argón con dióxido de carbono y oxígeno, y argón con oxígeno. El dióxido de carbono, que es un gas inerte a temperatura ambiente, es activo a la temperatura de soldeo. Estos gases se emplean en soldadura MAG manual y automática y robótica.

GASES REDUCTORES (ACTIVOS)

Son el hidrógeno y, por definición, todas las mezclas de argón con hidrógeno. El hidrógeno posee una gran avidez de oxígeno y todos los gases oxidantes. Por este motivo es reductor. Su empleo mejora el aspecto del cordón (debido a su efecto de reducción de los óxidos) e influye en los perfiles de penetración y en la velocidad de soldeo debido a su conductividad térmica. El empleo de un aporte de hidrógeno, por el contrario, no se recomienda con los aceros férricos.

Potencial de ionización, conductividad térmica,

estabilidad del arco y química del depósito

El potencial de ionización del gas de protección es un factor importante que debe conocerse en soldadura orbital TIG ya que tiene influencia directa en la velocidad de soldeo y en la penetración.

Las siguientes tablas proporcionan algunos valores de los potenciales de ionización de los átomos y las moléculas más habituales.

| H | He | C | N | O | Ar | |

|

1ª ionización (eV) |

13.599 | 24.588 | 11.266 | 14.53 | 13.618 | 15.76 |

|

2ª ionización (eV) |

- | 54.419 | 24.383 | 29.602 | 35.118 | 27.62 |

| H2 | H2O | CO | N2 | O2 | CO2 | |

| 1ª ionización (eV) | 15.6 | 12.56 | 14.1 | 15.51 | 12.5 | 14.4 |

Por ejemplo, la ionización del argón es de 15,76 Ev. Esto significa que el argón es un gas que facilita el cebado del arco, ya que cuanto más elevado es el potencial de ionización de un gas más se favorecerá el cebado del arco. El helio tiene un potencial de ionización de 24,6 eV y produce una tensión de arco elevada. Una mayor tensión del arco permitirá incrementar la velocidad de soldeo y la forma de penetración.

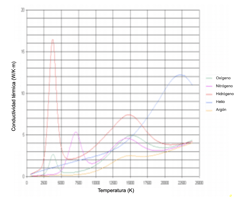

CONDUCTIVIDAD TÉRMICA

Se trata de otro factor clave: la conductividad térmica del gas es su capacidad para transmitir el calor. Cada gas de protección empleado en soldadura orbital presenta una conductividad térmica que evoluciona en función de su temperatura. Cuanto mayor es la conductividad del gas, más «caliente» será el arco.

Se trata de otro factor clave: la conductividad térmica del gas es su capacidad para transmitir el calor. Cada gas de protección empleado en soldadura orbital presenta una conductividad térmica que evoluciona en función de su temperatura. Cuanto mayor es la conductividad del gas, más «caliente» será el arco.

ESTABILIDAD DEL ARCO

La estabilidad del arco de soldadura puede mejorarse utilizando un gas oxidante como el oxígeno o el CO2. Esto es debido a que el empleo de estos últimos crea un depósito de óxidos que favorecen la estabilidad del arco.

QUÍMICA DEL DEPÓSITO

El gas de protección influye de manera muy importante en las características químicas del depósito. Los gases que tienen un efecto sobre estas características son los gases activos: O2, CO2, N2, H2.

Efectos del hidrógeno y el nitrógeno

EFECTOS DEL HIDRÓGENO

El hidrógeno es un gas reductor. Permite reducir la tasa de oxígeno en el depósito, así como la oxidación superficial.

También por razones metalúrgicas, el hidrógeno debe evitarse en:

- El soldeo de varias pasadas;

- Los aceros inoxidables no austeníticos;

- Los aceros templados.

EFECTOS DEL NITRÓGENO

El nitrógeno se utiliza principalmente como agregado para la protección de los aceros inoxidables duplex y superduplex (estructura austenoferrítica). Favorece de manera simultánea la formación de austenita y el incremento de la resistencia a la corrosión por picaduras.

FORMA DEL ARCO

La conductividad térmica expresa la transferencia de calor que se produce del centro hacia el exterior de la columna del arco y, como consecuencia, el eje central del arco será la parte más caliente.

El argón posee una baja conductividad térmica y confiere una densidad de energía a la zona interna del arco.

Como muestra el esquema siguiente, un arco eléctrico está constituido por dos elementos:

- El eje central del arco, que es la parte más caliente y determina la forma de penetración.

- La forma del arco de soldadura depende también de la densidad relativa del gas de soldadura con respecto al aire: a menor densidad del gas, más se abrirá el arco.

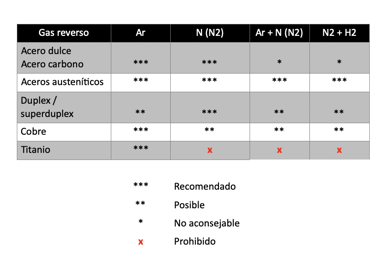

Protección de gas de reverso

La protección con gas de reverso es esencial para todos los aceros con baja o alta aleación, las aleaciones exóticas y todos los aceros inoxidables.

No es obligatorio para ciertos aceros al carbono pero es muy aconsejable para todas las aplicaciones de soldadura TIG orbital ya que proporciona una protección de la soldadura interna y mejora la matriz del baño de fusión.

La elección del gas de reverso influye directamente en las características de las materias y la coloración de las soldaduras.

Conclusión:

Incluso en soldadura TIG orbital, un gas de protección apropiado permite a menudo mejorar, aún más y de manera considerable, la productividad. Esperamos que esta guía le haya ayudado a determinar el gas más adaptado, en función del resultado deseado y según los procedimientos de soldadura que utiliza.

Las máquinas AXXAIR permiten configurar y guardar un cierto número de valores del soldeo. Descubra nuestras máquinas en una demostración.