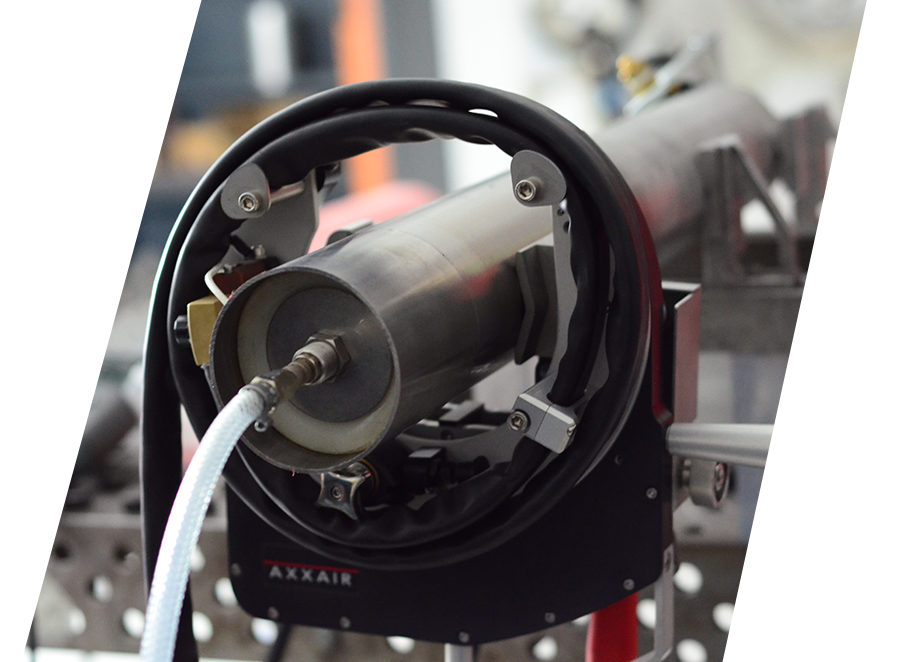

Das orbitale WIG-Schweißen erlaubt es mit Hilfe von Orbitalschweißstromquellen optimale Schweißergebnisse zu erzielen. Viele Industriesektoren wie die Pharmaindustrie stellen sehr hohe Qualitätsansprüche und tolerieren keinerlei Schweißfehler. Die Richtlinien und Normen verlangen außerdem eine komplette Rückverfolgbarkeit jeder einzelnen Schweißung.

Makellose Schweißungen dank WPS

Eine WPS Schweißanweisung (Welding Procedure Specification) ist ein Dokument, welches dem Schweißer alle erforderlichen Schweißparameter zur Verfügung stellt und dokumentiert. Das Erstellen einer WPS ist für viele Unternehmen oft zeit- und kostenaufwendig.

Die orbitalen Schweißstromquellen von AXXAIR verfügen standartmäßig über ein integriertes Dokumentationssystem, genauer gesagt über eine extra entwickelte Software, die Ihnen alle Schweißparameter bereits so auflistet, dass Sie diese einem Kontrollinstitut zur Prüfung vorlegen können.

Zur Erinnerung: Eine WPS Schweißanweisung muss beim orbitalen WIG-Schweißen immer von einem Kontrollinstitut bestätigt werden, eine normengerechten Erstellung der WPS ist deswegen unabdinglich.

Sobald die Schweißanweisungen von einem offiziellen Institut geprüft wurden, werden diese Anweisungen auf einem USB-Stick gespeichert, der bei AXXAIR bis zu 200 verschiedene Programme beinhalten kann. Es können so viele USB-Sticks wie nötig benutzt werden, die meisten Unternehmen arbeiten jedoch oft mit weniger als 100 verschiedenen Programmen und WPS.

Qualitätsnachweis einer Schweißnaht

Generell sind unzureichende Ergebnisse beim Orbitalschweißen sehr selten. Es kann jedoch vorkommen, dass eine Schweißung bei der Kontrolle durchfällt. Grund dafür ist meist, dass sich die Umgebungsbedingungen zwischen zwei Schweißungen geändert haben und das Schweißprogramm nicht angepasst wurde. Sobald die Toleranzen der Werkstücke von denen abweichen, die für die WPS Schweißanweisung genutzt wurden, kann ebenfalls ein qualitativ unzureichendes Ergebnis entstehen.

Manche Anwendungen und Industrien erfordern keine 100 prozentige Prüfung der geschweißten Rohrverbindungen. In sogenannten „High Purity“-Industrien, die oft in Reinräumen schweißen, ist diese Kontrolle jedoch unumgänglich, da der Risikofaktor der Anlagen sehr hoch liegt.

Dies erklärt die Relevanz einer Rückverfolgbarkeit der Schweißnähte. Die Stromquellen für das Orbitalschweißen von AXXAIR sind mit einem Datenerfassungssystem ausgerüstet, das alle Schweißparameter sekündlich aufzeichnet und speichert.

Dank dieser Ausrüstung und den Informationen des Datenerfassungssystems kann ein qualifizierter Schweißer Programmänderungen durchführen und eine neue WPQR für eine Neu-Zertifizierung der Schweißanweisung beantragen.

Dieses Datenerfassungssystem wird von den meisten Anbietern als Extra angeboten. Bei unseren WIG-Schweißstromquellen wird dieses standardmäßig geliefert, da wir wissen, welchen Stellenwert und welche Relevanz die Rückverfolgung der Schweißungen bei Anwendungen in der Lebensmittel- und Pharmaindustrie, sowie in der Biochemie oder auch im Nuklearbereich oder bei der Herstellung von Halbleitern hat.

Risikomanagement mit orbitalen Schweißstromquellen

Je nach Land oder Industriebereich unterscheiden sich die geltenden Vorschriften und Normen oft nur gering. Eine perfekte Schweißung muss glatt sein, ohne Hohlräume oder Risse und auch die metallischen Eigenschaften des Schweißbereiches müssen dem Basismaterial weitgehend entsprechen. Bei Edelstahl darf zum Beispiel die Chromschicht durch das Erhitzen der zu schweißenden Elemente nicht beschädigt werden. Auch Anlauffarben und Verfärbungen müssen oft vermieden werden.

Der gesamte Schweißprozess muss in einem Datenerfassungssystem registriert werden, um die verwendeten Schweißparameter nachweisen zu können. Das Risiko einer nicht konformen Schweißung kann drastische Folgen haben, beispielsweise bei der Arbeit am Kühlsystem eines Nuklearreaktors. In einem Problemfall muss nachvollziehbar sein, wer hier die Verantwortung trägt und woher genau der Fehler kommt und an welchem Ort der Installation er sich befindet.

Bei orbitalen WIG-Schweißungen können Sie mit Hilfe des Datenerfassungssystems jederzeit nachverfolgen, unter welchen Umständen und mit welchen reellen Parametern die Schweißungen durchgeführt wurden. Sie haben die Möglichkeit, sowohl das gewählte Programm für jede geschweißte Rohrverbindung als auch die realen Parameter zu analysieren, um den Fehler möglichst schnell zu finden. Sollten während der Schweißung Probleme auftauchen, weißt Sie die Stromquelle durch ein intelligentes Alarmsystem direkt darauf hin.

Wie bereits erwähnt, können Sie mit einer Orbitalschweißanlage – und einem Datenerfassungssystem – neue Märkte erobern, da nachweisbare Qualität für Ihre Kunden und somit auch für Sie als Dienstleister von höchster Bedeutung ist.

Jede misslungene Schweißung hat ihren Preis: Materialverbrauch, Arbeitskosten, Amortisierung der Maschinen und das teuerste von allem, Ihr Firmenimage. Viele Industrien fordern Qualität ab der ersten Schweißung. Auch wenn die Investition am Anfang hoch erscheint, Sie werden schnell durch Qualität Ersparungen erzielen.

AXXAIR steht Ihnen in jeder Phase ihrer Projekte gerne zur Seite, durch eine Beratung und eine kostenfreie Präsentation unserer Maschinen zur Schweißnahtvorbereitung und zum Orbitalschweißen.