Wie bereits in unserem letzten Artikel erörtert, handelt es sich bei der Inertisierung um ein Verfahren, bei dem der Sauerstoff und die komplette Umgebungsluft um eine Schweißzone herum verdrängt und durch ein Schutzgas wie beispielsweise Argon ersetzt wird, um eine Korrosion an der bei hoher Temperatur erhitzten Oberfläche zu vermeiden. Doch welche Risiken birgt eine unzureichende oder schlechte Inertisierung für die gesamte Schweißverbindung und wie reagieren die verschiedenen Metalle?

Inertisierung und Edelstahl

Beim Schweißen von Rohren und Rohrverbindungen aus rostfreiem Stahl – auch Edelstahl genannt – ist es wichtig zu wissen, dass besagter Stahl eine dünne Chromschicht aufweist, die das Metall vor Korrosion schützt. Rostfreier Stahl besteht aus mehreren Legierungselementen, man kann sogar sagen, dass es sich um eine Legierung aus Eisen und Kohlenstoff mit Chrom (mehr als 10,5%) handelt. Letzteres ist für die Bildung der schützenden Chromoxidschicht verantwortlich, die rostfreien Stahl beständig und wenig korrosionsanfällig macht.

Wenn zwei Komponenten aus rostfreiem Stahl beim Schweißen auf hohe Temperaturen erhitzt werden, muss unbedingt darauf geachtet werden, dass sie inert sind. Wenn kein oder nur ein geringer Gasschutz vorliegt, kommt es zur Wurzelporösität und das Metall ist korrosionsgefährdet. Der ungeschützte, geschweißte Bereich reagiert daraufhin wie normaler Stahl und ist daher nicht mehr rostfrei.

Inertisierung und Titan: Ein Sonderfall

Ein ähnliches Problem besteht für Titan. Titan und seine Legierungen sind relativ teure, aber sehr leichte Metalle. Sie zeichnen sich auch durch eine lange Lebensdauer und eine ausgezeichnete Beständigkeit gegen Säuren, Chloride, Salz und negative sowie positive Temperaturen aus. Titan weist unter den Metallen das beste Verhältnis von Härte zu Gewicht auf.

Bei dieser sehr empfindlichen Legierung spricht man im Falle eines unzureichenden Gasschutzes nicht von Wurzelporösität, sondern von Verfärbung. Sobald die Temperatur während des Schmelzens des Materials im Schweißbad ansteigt, muss sichergestellt werden, dass sich alle zu schweißenden Teile während des gesamten Herstellungsprozesses bis zur Endbearbeitung des Werkstücks in einer geschützten Atmosphäre befinden, sei es aus Gründen des Schweißens oder aus anderen Handhabungsgründen. Bei einer fehlerhaften Inertisierung tritt zunächst eine Goldfärbung auf. Sobald sich diese blau färbt, kann das Werkstück bereits als beschädigt betrachtet werden. Einige Schweißer sind der Ansicht, Titan sei schwierig zu schweißen, aber im Prinzip ist das Gegenteil der Fall: Titan ist noch leichter zu schweißen als Edelstahl. Die Voraussetzung hierfür ist jedoch, dass ein ausreichender und fehlerloser Gasschutz gewährleistet ist. Dies gilt für alle Titanlegierungen.

Anwendungen: Wann ist Gasschutz

wirklich notwendig?

Bevor mit dem Schweißen begonnen wird ist es sinnvoll sich die Frage zu stellen, ob es wirklich notwendig ist, ein Schutzgas im Inneren des Rohres oder der zu schweißenden Elemente zu verwenden. Denn wer von Inertisierung spricht, spricht von einem dazu passenden Zubehör, dass das den Gasschutz gewährleistet und natürlich von einer Gasflasche. Wenn Sie nur den Griff einer Gartenschaufel, ein Dekorationselement oder eine Stoßstange für ein Auto schweißen wollen, ist diese Maßnahmen - die Verwendung eines Schutzgases - nicht zwingend notwendig.

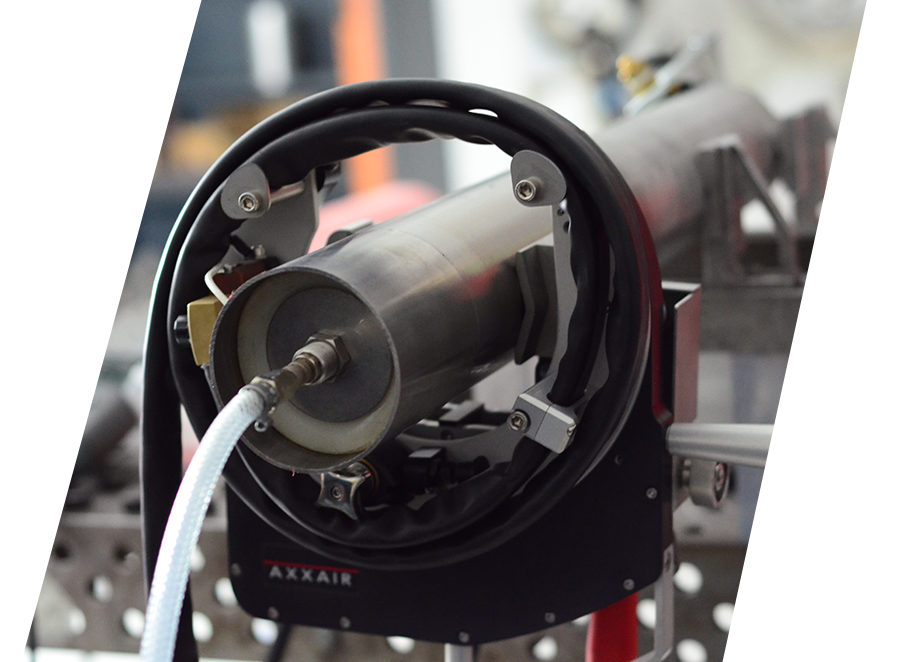

Sobald es hingegen darum geht, Lebensmittel oder Flüssigkeiten unter hohem Druck durch eine Rohrverbindung zu leiten, wird die Verwendung von Edelstahl empfohlen. Und die Inertisierung ist in diesem Fall aus hygienischen Gründen unvermeidbar. Dies ist insbesondere in "hochreinen" Industriesektoren wie der Lebensmittelverarbeitung, der pharmazeutischen Industrie, der Nuklearindustrie, der Halbleiterherstellung und vielen anderen der Fall. Das gebräuchlichste Schweißverfahren in diesen Industriesektoren ist das WIG-Schweißen (Wolfram-Inert-Gas-Schweißen), da es eine ausgezeichnete Kontrolle des Schweißbades bietet und sich daher sehr gut für das Präzisionsschweißen eignet.

Auch die unterschiedlichen Formen und Dimensionen der Einzelteile sind zu berücksichtigen. Natürlich ist das Rohrschweißen eine sehr verbreitete Anwendung im industriellen Rohrleitungsbau, aber auch andere Formen von Werkstücken wie Bleche oder Träger müssen inertisiert werden und zwar auf die gleiche Art und Weise! Nehmen wir das Beispiel eines Bootsrumpfes aus Blech, wenn die einzelnen Teile miteinander verbunden werden. Sie sind meist nicht aus rostfreiem Stahl hergestellt, aber das Prinzip ist identisch. Dasselbe gilt für große Tanks, die nicht mit Argon gefüllt werden können. In diesen speziellen Fällen werden U-förmige Flanschen verwendet, die auf der Rückseite der Schweißnaht angebracht werden. Dieser Flansch wird dann mit Schutzgas gefüllt, um die Inertisierungskammer zu bilden. Ziel ist es, die Rückseite der Schweißnaht, die ebenfalls hohen Temperaturen ausgesetzt ist, perfekt zu füllen. Dies sollte aus Gründen der Schnelligkeit und Sparsamkeit so knapp wie möglich gehandhabt werden. Nehmen wir einen 1000-Liter-Tank. Wenn der Schweißer diesen mit Gas füllen muss, müsste er weit mehr als 1000 Liter Gas verwenden, um jegliches Risiko einer Verschmutzung zu umgehen. Für diese Fälle verwendet man einen umgekehrten Schleppbrenner: man folgt dem Schweißer mit einer großen Düse, die viel Argon ausstößt, bis zur erhitzten Zone und gewährleistet so dessen Schutz.

Sie würden gerne mehr über die verschiedenen Intergase und deren Einfluss auf das Schmelzbad beim Schweißen erfahren?

Zögern Sie nicht, unseren Ratgeber zur Rolle des Gases beim WIG-Schweißen herunterzuladen.