Wenn es um die Wahl einer Stromquelle zum WIG Orbitalschweißen geht, betonen Hersteller oft die Anzahl an Achsen, die die jeweilige Stromquelle aufweist. Das kann jedoch zu Diskussionen führen, da eine „Achse“ bei Schweißstromquellen nicht einheitlich definiert ist.

Beim manuellen Schweißen steuert die Stromquelle keine Bewegungen. Es ist die Hand des Schweißers selbst, die den Schweißbrenner während des Schweißens führt und bei Bedarf auch Schweißzusatzwerkstoff hinzufügt. Diese manuellen WIG Stromquellen sind in der Regel relativ simpel aufgebaut, können jedoch meistens sowohl Gleichstrom als auch Wechselstrom steuern und somit unter anderem das Pulsschweißverfahren zum Einsatz bringen.

Sobald man jedoch ein System, genauer gesagt eine Stromquelle zum orbitalen WIG-Schweißen wählt, wird das Konzept der verschiedenen Achsen schnell greifbar.

Stromquellen zum Orbitalschweißen:

Wie werden die Achsen definiert?

Jeder Hersteller verwendet in der Regel sein eigenes Vokabular. Manche Lieferanten betrachten zum Beispiel das Gas als eigene Achse.

Jeder Hersteller verwendet in der Regel sein eigenes Vokabular. Manche Lieferanten betrachten zum Beispiel das Gas als eigene Achse.

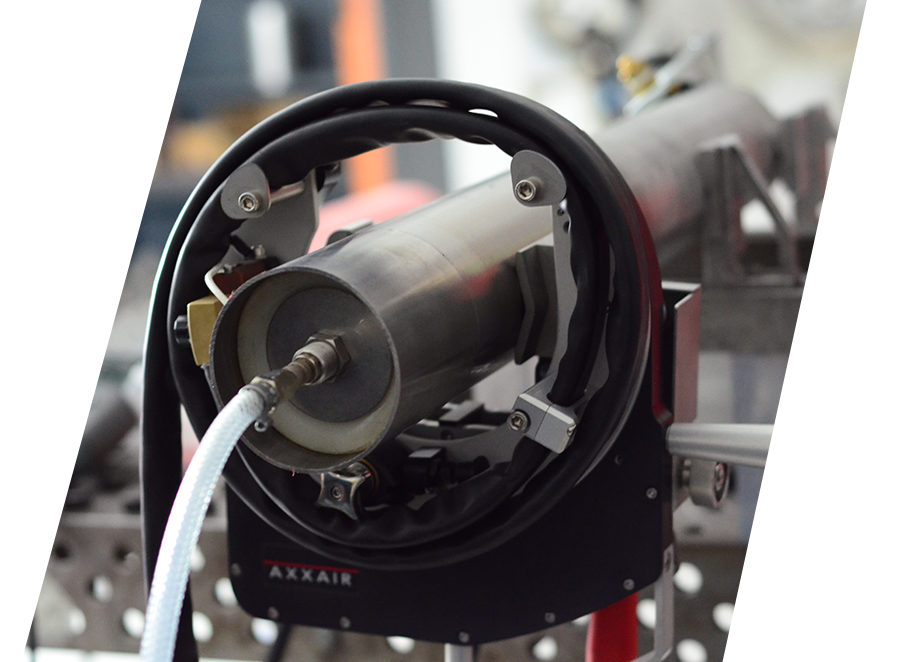

Um die Anzahl der Achsen in einer Stromquelle zu bestimmen verfolgt AXXAIR einen mechanischen Ansatz: eine Achse steuert für uns einen Motor, eine Rotation. Alle unsere orbitalen Schweißstromquellen der neuesten Generation sind standardmäßig mit einem System zur Steuerung des Gasflusses ausgestattet, weshalb bei uns das Gas nicht als eigene Achse zählt. Seien Sie deshalb nicht verwundert, wenn wir Ihnen eine Stromquelle für das orbitale WIG-Schweißen mit nur einer Achse (was gleichzeitig die Mindestanzahl ist) vorstellen. Eine Achse steuert eine Bewegung, also einen Motor.

Wieso ist die Gasregulierung so wichtig?

Mit Hilfe der Stromquellen von AXXAIR können entweder ein oder zwei Gaslinien gesteuert werden. Das Primärgas wird um die Elektrode geschickt und das Sekundärgas wird in die Rohre geleitet.

Aber wieso sollte man diese Schutzgase mit der Stromquelle steuern?

Ganz einfach: Inertgase wie Argon oder Helium bzw. Gasgemische stellen erhebliche Kostenfaktoren im Schweißprozess dar. Wenn ein Schweißer das Gas nach einer Schweißung manuell abstellen muss und dies unter Umständen vergisst, so fließt das Gas immer weiter und verursacht dadurch unnötige zusätzliche Kosten und eventuell Probleme bei einer dringenden Lieferung einer neuen Gasflasche.

Bei AXXAIR kann nicht nur das Gas zum Schutz der Elektrode, sondern auch das zweite Gas, das Formiergas, von der Schweißstromquelle automatisch gesteuert werden. Die zweite Gaslinie ist sowohl interessant, wenn beide Gase identisch sind (nur eine Flasche wird in diesem Fall benötigt), als auch beim Benutzen von 2 verschiedenen Schutzgasen.

Durch das Steuern der Gase über die Stromquelle wird:

- nur so viel Gas verwendet wie wirklich benötigt wird

- die Schweißung direkt nach der programmierten Vorgaszeit ausgelöst

Welche Achsen gibt es nun also genau

bei einer Schweißstromquelle?

- Die erste Achse steuert die Rotation der Wolfram Elektrode um die zu schweißende Rohrverbindung. Genaugenommen ist es der Motor, der die Halterung der Elektrode bewegt und somit das Rohr umkreist.

- Wenn Rohre mit größeren Wandstärken (in der Regel über 3mm Wandstärke) oder auch Metalle wie Stahl geschweißt werden sollen, muss mit Zusatzdraht gearbeitet werden. Das erfordert die Verwendung eines zusätzlichen Motors, der die Spule des Zusatzwerkstoffes abwickelt, die wiederum den Draht zum Schweißbad bringt. Dies stellt also eine zweite Achse dar. Für Rohre mit nicht übermäßig großen Wandstärken reichen diese beiden Achsen in der Regel aus.

- Wenn jedoch „Pipes“, also dickwandige Rohre, geschweißt werden sollen, stellt die Stromquelle auf Mehrlagenschweißen um. Die Elektrode umkreist das Rohr mehrmals und führt dabei kontinuierlich dem Schweißband Zusatzdraht zu, um die vorher angebrachte V oder J Fase zu füllen. In diesem Fall steuert ein weiterer Motor, also eine weitere Achse, die AVC (Arc Voltage Control) wodurch der Abstand zwischen der Elektrode und dem Werkstück eingestellt und während des Schweißprozesses kontrolliert werden kann. Je nach Zusatzmaterial und der Art wie, der Draht in das Schweißbad eintritt muss die Elektrode höhenverstellbar sein während die Geometrie des Schweißbads und der Fase nicht aus den Augen verloren werden darf. Das stellt die dritte Achse dar.

- Auf gleiche Art und Weise funktioniert die Oszillation des Brenners für diese Anwendungen und Schweißprozesse von dickwandigen Rohrverbindungen. Die Oszillation erlaubt es, eine bessere Benetzung der Schweißnahtränder möglich zu machen. Damit hätten wir also die vierte Achse.

AXXAIRs Maschinen wurden entwickelt, um den Bedürfnissen der Profis gerecht zu werden. Um mehr über unsere Stromquellen für das orbitale WIG-Schweißen zu erfahren, zögern Sie bitte nicht bei uns eine Produktvorführung anzufragen oder werfen Sie einen Blick in unsere Produktkataloge.