Das orbitale Wig-Schweissen wurde in den 1960er Jahren entwickelt, um den hohen Erwartungen und Anforderungen der Luft- und Raumfahrtindustrie gerecht zu werden, insbesondere in Bezug auf Komponenten, die eine besondere Zuverlässigkeit erfordern, wie z. B. Hydrauliksysteme.

Ein automatisierter Prozess des WIG-Schweissens

Das Das Wolfram-Inertgas-Schweißen (WIG-Schweissen) ist beim einfachen Schmelzschweissen, aber auch bei der Verwendung von Zusatzdraht, sehr einfach zu automatisieren.

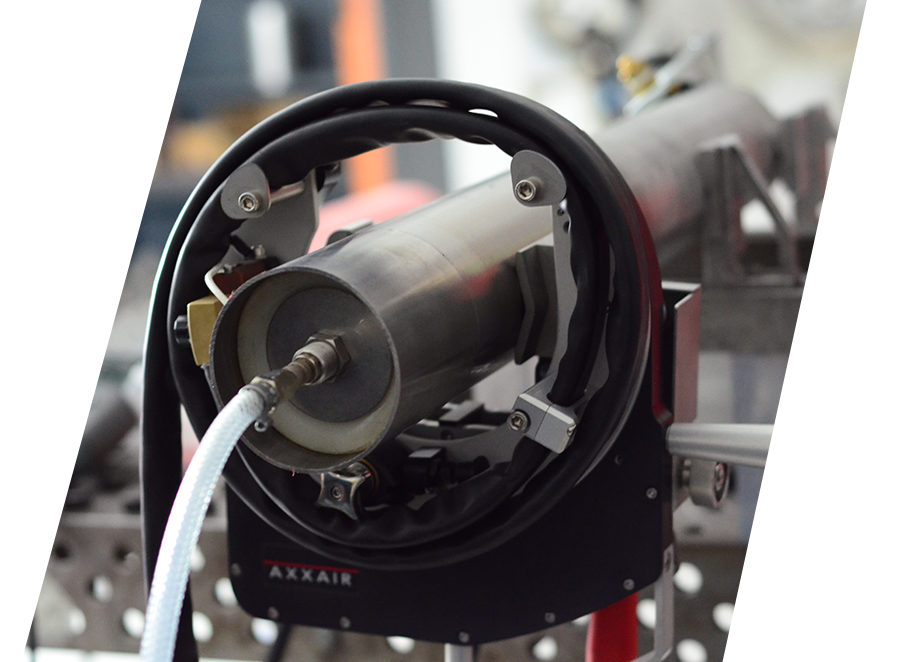

Diese Methode eignet sich besonders gut zum Schweissen von Rohren, da das Werkstück fixiert wird und der Brenner beweglich bleibt und sich um das Rohr bewegt.

Das „Positionsschweissen” wird somit ebenfalls erheblich vereinfacht. Das bereits an einer Seite verschweisste Rohr muss nicht bewegt werden, sondern die orbitale Schweisszange kommt zu dem Rohr und die Elektrode schweißt um das Rohr herum.

Beim automatisierten WIG-Orbitalschweissen von Rohrleitungen aus rostfreiem Edelstahl beeinflussen mehrere Faktoren die bei der Automatisierung so entscheidende Wiederholbarkeit. Hierzu zählen folgende Faktoren:

- die Form der Wolframelektrode,

- der Druck des Spülgases innerhalb der zu schweissenden Rohre,

- die Reinheit des Spülgases,

- die Vorbereitung der Oberflächen beim Schneiden,

- ...

Eine saubere (Schweissnaht-) Vorbereitung ist unabdingbar, um eine qualitativ hochwertige Schweissnaht zu erhalten. Dabei ist der Oberflächenzustand des Rohres ein sehr wichtiges Element. Vorallem das orbitale Anplanen eignet sich hier perfekt, um eine komplett gratfrei Oberfläche zu erhalten.

Für welche industriellen Bereiche ist dieser

Schweissprozess geeignet?

Das Orbitalschweissen ist, sobald es gut beherrscht wird, ein gleichmäßiger und stabiler Arbeitsprozess. Vor dem Schweißen müssen jedoch einige Elemente wie die komplette Schweissnahtvorbereitung sorgfältig überprüft werden. Die Qualität der verwendeten Elektroden, der verwendeten Gase, der geschweissten Rohre und der dazugehörigen Elemente, die Art des Heftschweissens sowie des verwendeten Schweissstroms müssen vorab überprüft werden.

Nachdem alle Elemente sorgfältig vorbereitet wurden, weist das WIG-Orbitalschweissen eine Fehlerquote von weniger als einem Prozent, also nahezu null Prozent, in den Fällen auf, in denen die folgenden Elemente sorgfältig im Voraus geprüft wurden:

- Qualität der verwendeten Rohre und der damit verbundenen Elemente (Rohre ohne Wandstärkenunterschiede und möglichst ohne Verformung da die Ovalität der Rohre beim orbitalen Schweissen zu Problemen führen kann).

- Vorbereitung der zu schweißenden Werkstücke (Schneiden, Fasen, Reinigen,…),

- Ausrichten und Heften der zu schweissenden Werkstücke,

- Qualität des Gases, der Elektroden und der Schweisswerkzeuge.

Dieser Prozess wird in der Schutzatmosphäre kontrolliert durchgeführt. Er ist besonders sauber, erzeugt nur wenige Schmutzpartikel und hat den Vorteil, dass unerwünschte Wolframspritzer vermieden werden. Er wurde in erster Linie zum Schweissen von rostfreiem Edelstahl entwickelt und erfüllt, in Bezug auf mechanische Qualität sowie Ästhetik, die höchsten Anforderungen.

Automatisierte Parameter zur Orientierung der Bediener

Die Schnittstelle zwischen Mensch und Maschine ermöglicht eine intuitive Bedienung der Schweissausrüstung zum Orbitalschweissen. Die vereinfachte Bedienung erleichtert die Durchführung des Orbitalschweissens erheblich. Sie ermöglicht auch geschulten Bedienern, die nicht unbedingt als Schweisser ausgebildet wurden, diesen Prozess durchzuführen.

In den meisten Fällen und bei den heute auf dem Markt zu findenden Maschinen, legt ein in die Stromquelle integriertes selbstberechnendes System die Parameter fest, um den Bediener zu einem bereits optimierten Schweissergebnis zu führen. Die Parameter ermöglichen eine präzise Steuerung der Energiezufuhr, um den Einfluss der Schwerkraft und der Erwärmung des Rohres während des Schweissens auszugleichen.

Für das Orbitalschweissen ist aufgrund seiner technischen Einrichtung sowohl auf mechanischer Ebene (aufgrund der automatischen und gleichmäßigen Führung der Elektrode um das Rohr) als auch auf elektronischer Ebene (von untereinander kommunizierenden und hoch entwickelten Stromquellen) eine größere Investition als bei einer manuellen WIG Stromquelle vorzusehen.

Die Vorteile in Bezug auf Qualität, Sicherheit, Produktivität und Schweissnahtüberwachung rechtfertigen diese Kosten jedoch und erlauben es Unternehmen, die Maschinen schnell zu amortisieren!